¿Cómo funciona un transmisor de presión?

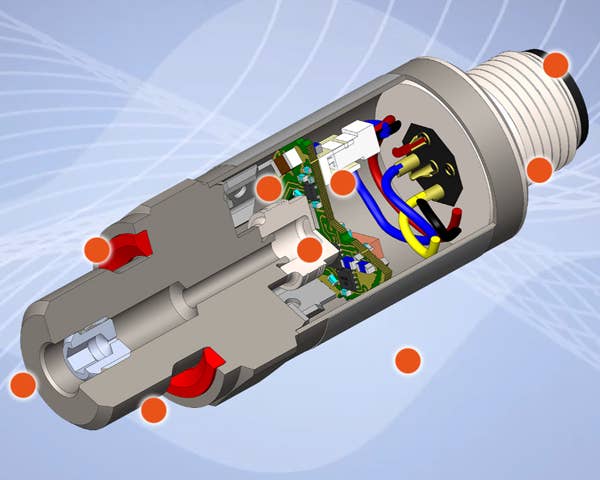

Para entender cómo funciona un transmisor de presión, basta con centrarse en sus dos elementos clave: Uno es el sensor de presión, que detecta la presión del medio y la convierte en una señal eléctrica. El otro es un microchip integrado de aplicación específica. Es necesario convertir la señal eléctrica generada en una señal de salida normalizada.

Sensor de presión

El sensor de presión consiste en una célula de capa fina de acero (figura 1), en la que los puentes de resistencias se aplican como una película fina sobre la superficie de un elemento sensor de acero. Esta fina película tiene un grosor de solo unas pocas capas atómicas. Cuando se aplica presión al sensor, su membrana se deforma en puntos predefinidos. Las resistencias se colocan exactamente en estos puntos y cambian su valor al estirarse o comprimirse. Hay cuatro resistencias de deformación en el elemento sensor. Cada dos resistencias forman un camino.

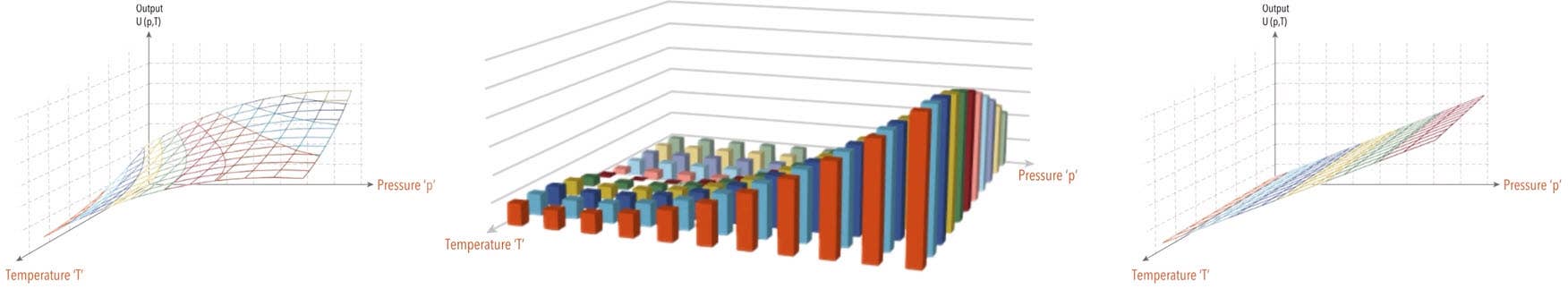

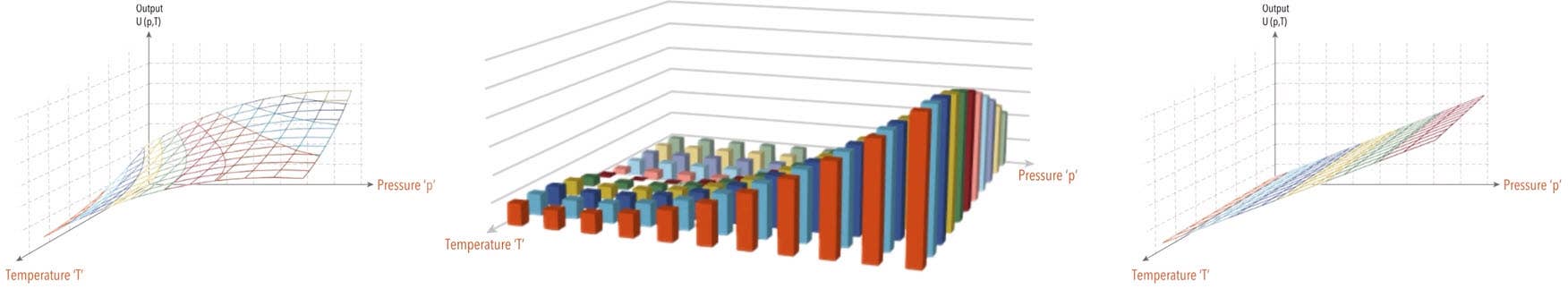

Se puede formar un puente en el centro en el que se puede medir la tensión. Este puente se denomina puente de Wheatstone. Cuando no hay presión, todas las resistencias tienen el mismo valor, por lo que no hay tensión entre los caminos izquierdo y derecho. Cuando la presión deforma la membrana, dos resistencias se comprimen y otras dos se estiran (figura 2 y 3). Esto aumenta la resistencia eléctrica en las zonas estiradas. Por otro lado, la presión disminuye en las zonas comprimidas. Esto cambia el estado del puente de resistencias, y se genera una señal. Sin embargo, la señal medida no es lineal y varía en función de la temperatura ambiente. Esto se debe a que la temperatura influye mucho en la resistencia del puente. (figura 4).

Microchip de aplicación específica

Para obtener una señal de medición lineal, precisa e independiente de la temperatura a partir de la señal medida, se requiere una electrónica inteligente. La electrónica corrige y amplifica la señal de medición, por ejemplo, una señal de 10 milivoltios se transforma en una señal de 10 voltios. Los valores de corrección obtenidos se almacenan en el microchip de aplicación específica (también llamado circuito integrado de aplicación específica, ASIC, figura 5). Estos valores se determinan y almacenan individualmente para cada transmisor de presión. Para determinar los valores de corrección, se aplica una presión definida con precisión al transmisor de presión ya montado y se mide la señal. Para la presión aplicada, se pueden calcular los valores de corrección. A continuación, se repite el proceso a diferentes temperaturas. Esto permite determinar los valores de corrección para la compensación de la temperatura. Los valores de corrección así determinados se almacenan a continuación en el chip. De este modo, se puede generar una señal de medición lineal y normalizada a partir de la señal bruta del elemento sensor. Y ello en todo el rango de presión y temperatura (figura 6). Esta señal de medición normalizada puede transmitirse a sistemas de control de nivel superior.

El microchip de aplicación específica (ASIC), alberga millones de circuitos en una superficie de aproximadamente 2,5 x 2,5 milímetros, donde los puntos de soldadura establecen el contacto entre el chip y la electrónica del transmisor de presión (figura 7).

Conclusión

Los mejores resultados de medición se obtienen cuando la célula de medida y el microchip se adaptan con precisión. Por este motivo, Trafag fabrica sus propias células de medida y ha desarrollado su propio ASIC. Al desarrollar estos dos componentes clave bajo un mismo techo, el transmisor de presión funciona de forma óptima y se puede garantizar su calidad y fiabilidad.

¿Tiene alguna pregunta sobre el diseño del sensor de presión Trafag?

Estaremos encantados de ayudarle. No dude en ponerse en contacto con nosotros.

Transmisores de presión Trafag

-

NAI 8273No hay existencias

NAI 8273No hay existencias -

FPI 8237No hay existencias

FPI 8237No hay existencias -

NHT 8250No hay existencias

NHT 8250No hay existencias -

FPT 8236No hay existencias

FPT 8236No hay existencias -

NAE 8256No hay existencias

NAE 8256No hay existencias -

CMP 8271No hay existencias

CMP 8271No hay existencias -

EXNT 8292No hay existencias

EXNT 8292No hay existencias -

EXNAL 8858No hay existencias

EXNAL 8858No hay existencias -

EXNA 8854No hay existencias

EXNA 8854No hay existencias -

EXNA 8852/8853No hay existencias

EXNA 8852/8853No hay existencias -

ESH 8845No hay existencias

ESH 8845No hay existencias -

EXNAL 8859No hay existencias

EXNAL 8859No hay existencias -

NAL 8838No hay existencias

NAL 8838No hay existencias -

ECR 8478No hay existencias

ECR 8478No hay existencias -

ECTN 8477No hay existencias

ECTN 8477No hay existencias -

ECT 8473No hay existencias

ECT 8473No hay existencias -

ECT 8472No hay existencias

ECT 8472No hay existencias -

ECL 8439No hay existencias

ECL 8439No hay existencias -

DPS 8381No hay existencias

DPS 8381No hay existencias -

DPC 8380No hay existencias

DPC 8380No hay existencias -

EPN-S 8320No hay existencias

EPN-S 8320No hay existencias -

EPN/EPNCR 8298No hay existencias

EPN/EPNCR 8298No hay existencias -

EPR 8293No hay existencias

EPR 8293No hay existencias -

EPN 8288No hay existencias

EPN 8288No hay existencias -

EPI 8287No hay existencias

EPI 8287No hay existencias -

EPR 8283No hay existencias

EPR 8283No hay existencias -

NPN 8264No hay existencias

NPN 8264No hay existencias -

NAR 8258No hay existencias

NAR 8258No hay existencias -

NAR 8258No hay existencias

NAR 8258No hay existencias -

NSL 8257No hay existencias

NSL 8257No hay existencias