¿Qué sensor de presión es adecuado para el hidrógeno?

Con la creciente difusión del hidrógeno como portador de energía, también aumenta la necesidad de contar con sensores de presión adecuados. Mientras que el hidrógeno se utiliza desde hace años a baja presión en la industria química y de procesos, en las aplicaciones de movilidad del H2 surgen nuevos retos: los rangos de medición de más de 1.000bar, el espacio limitado y el alto coste de la presión para las grandes series requieren nuevos e innovadores conceptos de sensores.

La molécula de hidrógeno -al ser la más pequeña de todas- tiene la propiedad de que puede penetrar por difusión en la estructura de muchos aceros y otros materiales comerciales. Puede almacenarse de forma permanente en la estructura o puede penetrar en ella (permeación) o existe una combinación de ambos efectos. La fragilidad por hidrógeno es bien conocida y se debe a que el hidrógeno que ha penetrado cambia la estructura del acero. La permeación, es decir, el proceso de sorción (absorción) del hidrógeno en la superficie de la membrana, la difusión a través del material de la membrana y la desorción en la parte posterior, no es un problema en la mayoría de las aplicaciones, como los depósitos de presión, debido a los espesores de pared suficientemente grandes. Sin embargo, en el caso de los sensores de presión, con el grosor de pared intrínsecamente delgado de los sensores, la permeación del hidrógeno a través de la membrana de medición puede dar lugar a una reacción con elementos del sensor.

Según la estructura y el principio de funcionamiento físico del sensor, pueden entrar en juego diferentes efectos. En los siguientes apartados se explican los efectos más importantes para los sensores que suelen utilizarse cuando el hidrógeno se emplea como vector energético. También se muestra qué soluciones técnicas se utilizan para contrarrestar (los efectos nocivos de) la permeabilidad del hidrógeno y qué ventajas e inconvenientes se derivan de ello. Finalmente, se muestran los criterios de selección más importantes para un sensor de presión adecuado, así como en qué hay que fijarse durante la evaluación y la cualificación.

En aplicaciones industriales de hidrógeno, se utilizan casi exclusivamente sensores piezorresistivos o sensores de película fina sobre acero (véase el recuadro con los principios de funcionamiento). Otros principios de sensores son técnicamente inadecuados (por ejemplo, sensores de cerámica debido a la alta porosidad del material sinterizado), demasiado caros o son productos puramente de nicho.

Sensores piezoresistivos

En el caso de los sensores piezoresistivos, el grosor extraordinariamente pequeño de la pared de la membrana de separación, de sólo 70 micrómetros aproximadamente, es un reto importante. La propia membrana de separación está fabricada de serie en AISI316L, compatible con el hidrógeno, por lo que apenas corre riesgo de fragilidad. Sin embargo, a presiones más altas, el hidrógeno puede difundirse a través de la fina membrana de separación hacia el relleno de aceite. El hidrógeno disuelto en el aceite puede formar allí burbujas, lo que se manifiesta en un repentino y fuerte desplazamiento de la señal, que puede volver a desaparecer espontáneamente en función de la curva de presión tan pronto como la burbuja se disuelva de nuevo.

Como contramedida, la membrana de separación está provista de un revestimiento de oro en el lado del hidrógeno, que actúa como barrera de sorción. Las pruebas realizadas por Trafag demuestran que esta capa de oro debe tener un determinado grosor mínimo para poder actuar como protección. El efecto protector se reduce si es demasiado delgada, si está dañada por micro-arañazos o si la capa de oro tiene una adhesión insuficiente y, por tanto, las burbujas más pequeñas debido a las impurezas en el proceso de chapado.

Sensores de película fina sobre acero

En cambio, los sensores de película fina sobre acero tienen una membrana mucho más gruesa. Sin embargo, suele estar hecha de un material no apto para el hidrógeno (17-4PH o 1.4542), es decir, un acero martensítico de alto rendimiento con un contenido de níquel bastante bajo. Los aceros austeníticos con un contenido de níquel superior al 13% aproximadamente se consideran compatibles con el hidrógeno. Por lo tanto, deben utilizarse aleaciones de acero alternativas. Debido al principio, se requiere un alto límite elástico para que la membrana y, por tanto, los puentes de resistencia pulverizados puedan estirarse tanto que se genere una señal utilizable. Lamentablemente, muchos aceros compatibles con el H 1 2 2, como el AISI316L, no cumplen este requisito. Si se utilizan sensores de acero con membranas de AISI31L, normalmente no están equipados con el puente de resistencia estable a largo plazo, sino que tienen un revestimiento que muestra un mayor cambio de resistencia con la misma tensión, pero que suele ser más susceptible a la deriva de la señal.

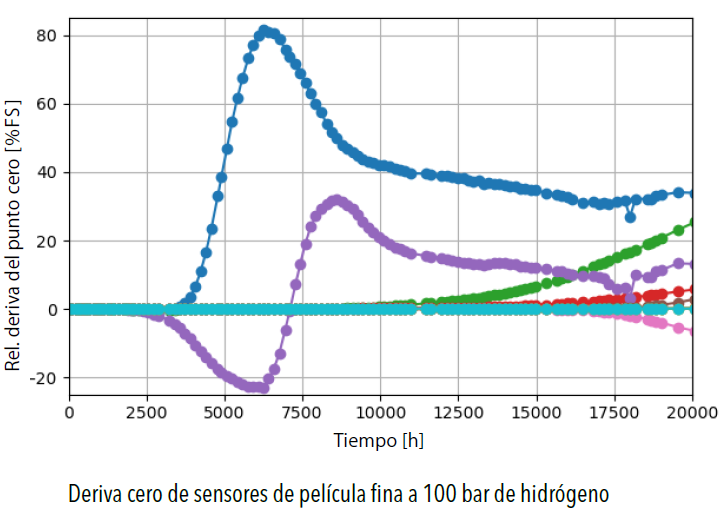

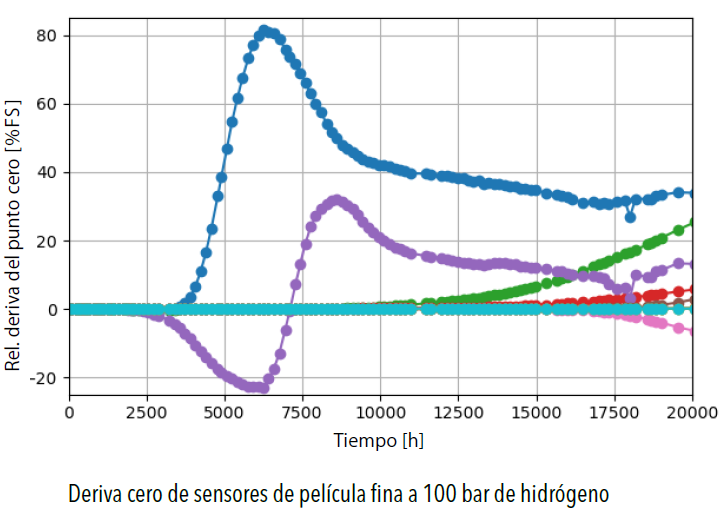

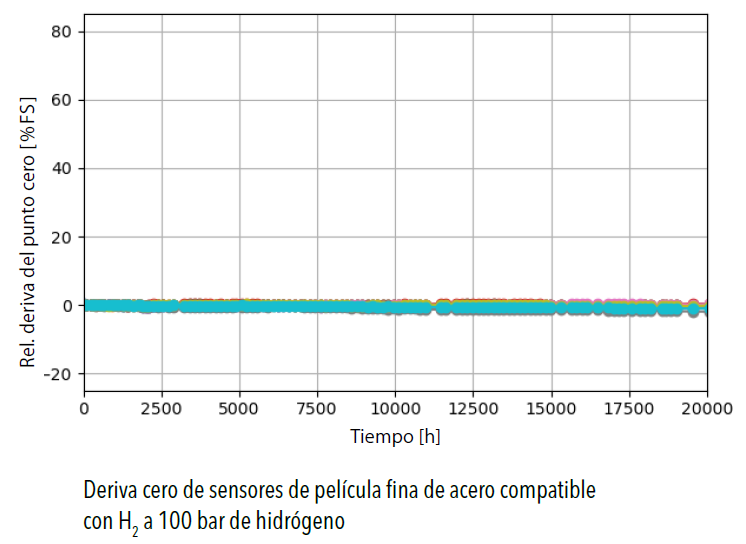

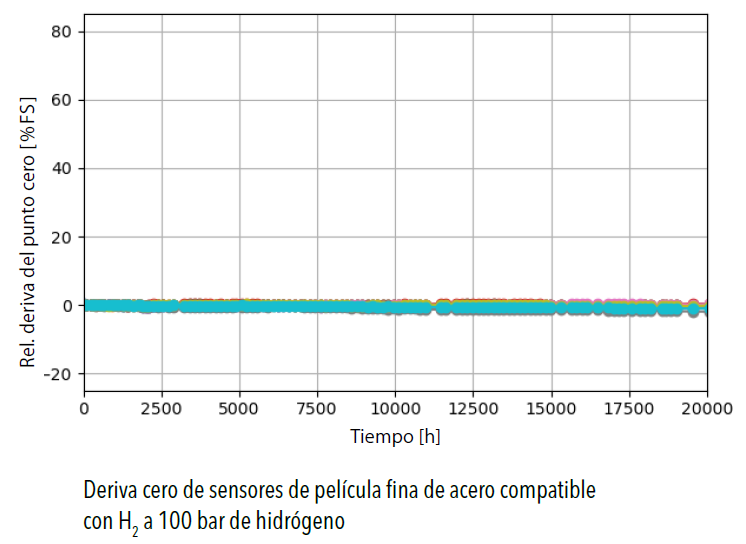

Un gran desafío es encontrar aleaciones de acero adecuadas que sean compatibles con H2 y al mismo tiempo adecuadas para la construcción de sensores de película fina. Para las células de película fina sobre acero con resistencias pulverizadas, hay algunas aleaciones de acero austenítico con un alto contenido de níquel que también tienen un punto de fluencia suficiente y, por lo tanto, son fundamentalmente adecuadas. Pero para el fabricante de sensores, la dificultad de estos aceros es conseguirlos de un fabricante con la calidad de material que permita fabricar con ellos sensores estables a largo plazo y de baja deriva. Los parámetros críticos suelen ser la homogeneidad de la estructura, la aleación y el tratamiento térmico. Las pruebas realizadas por Trafag con sus propios sensores fabricados con diversas aleaciones y con sensores de la competencia han demostrado que muchas de las soluciones que se ofrecen actualmente tienen una deriva a largo plazo significativamente mayor que los sensores convencionales para aire o aceite. Gracias a una amplia experiencia, muchos años de investigación intensiva e innumerables pruebas, Trafag ha logrado desarrollar un sensor de película fina sobre acero fabricado con acero compatible con el hidrógeno, cuya estabilidad a largo plazo es significativamente mejor que la de la mayoría de sus competidores.

Criterio de rendimiento estabilidad a largo plazo

La estabilidad a largo plazo de los sensores de presión de hidrógeno es ahora el principal criterio a la hora de evaluar los transmisores de presión. Debido a que el diseño y el tamaño, la electrónica y la estructura mecánica se toman en su mayoría de sensores de presión industriales de eficacia probada y, por tanto, casi siempre cumplen los requisitos de las aplicaciones de hidrógeno. La estabilidad a largo plazo del sensor, es decir, que la precisión de la medición no cambie o lo haga sólo ligeramente a lo largo del periodo de uso, es fundamental en las aplicaciones de hidrógeno en particular. Una mala estabilidad a largo plazo se refleja principalmente en la deriva del punto cero, lo que significa que la señal deja de mostrar el cero cuando no hay presión.

La fragilidad, que se menciona muy a menudo en la literatura como el mayor problema, no se produjo con los sensores Trafag en las pruebas realizadas. Los ensayos de rotura de los sensores estándar, es decir, fabricados con material no compatible con el hidrógeno, no mostraron ninguna reducción medible de la presión de rotura, incluso después de un uso prolongado en un entorno de hidrógeno, aunque las señales ya mostraban una deriva masiva. En la aplicación, tres parámetros en particular tienen una gran influencia en la estabilidad a largo plazo de los sensores de presión de hidrógeno:

- Presión: cuanto mayor sea la presión, más fuertes y rápidos serán los efectos de difusión. La alternancia de ciclos de carga también puede acelerar el efecto porque el movimiento de la estructura facilita la movilidad del hidrógeno que ha penetrado.

- Temperatura: cuanto más alta es la temperatura, más rápido se manifiesta el efecto nocivo del hidrógeno. La fragilización vuelve a disminuir a partir de unos 60°C, pero la difusión sigue aumentando.

- Tiempo: La duración de la exposición al hidrógeno es fundamental. Las desviaciones de la señal solo se hacen evidentes después de cierto tiempo y no son lineales.

While the effects of pressure and temperature are obvious and are taken into account in the evaluation in the test criteria, the exposure duration is often not taken into account enough. Trafag tests have shown that sensors made of unsuitable standard membrane steel sometimes only show the characteristic zero-point drift effects after 10,000 hours of hydrogen exposure and that there is a large scatter as to when the zero-point drift actually begins.

Muchos de estos efectos de deriva son reversibles con los sensores de acero: Cuando el sensor deja de estar expuesto al hidrógeno, la concentración de hidrógeno disminuye lentamente, y a temperaturas más altas, por encima de unos 80 °C, incluso con relativa rapidez.

Consecuencias para la evaluación de sensores de presión de hidrógeno

La cualificación de los dispositivos adecuados es un reto importante para el usuario de los sensores de presión de hidrógeno. Además, una medición incorrecta de la presión puede tener graves consecuencias, incluso poner en peligro la vida humana. Por lo tanto, deben realizarse pruebas significativas durante varios miles de horas, idealmente en una configuración de prueba orientada a la aplicación. Orientado a la aplicación significa que, sobre todo, el nivel de presión, los ciclos de presión y las condiciones de temperatura representan lo mejor posible las peores condiciones de la aplicación prevista. Para que la variedad de dispositivos que hay que probar de forma tan compleja sea reducida, merece la pena tener en cuenta sólo a los proveedores con mucha experiencia y conocimientos técnicos, que también realizan pruebas de cualificación internas intensivas, ya desde la fase de preselección.

¿Busca sensores de presión de hidrógeno fiables y robustos?

Contáctenos. Nuestros especialistas estarán encantados de asesorarle y trabajar con usted para encontrar soluciones adecuadas para su aplicación.

Tel: +41 44 922 32 00

E-Mail: trafag@trafag.com

Principio de funcionamiento de losdistintos sensores de presión

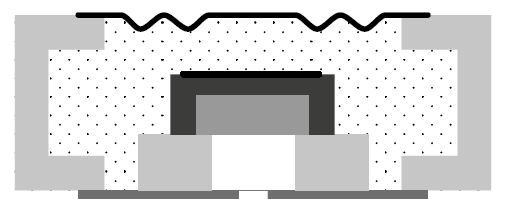

Sensor piezoresistivo

La presión del medio actúa sobre la membrana de separación, que transfiere la presión al relleno de aceite. La capa activa del elemento semiconductor en el aceite se deforma debido a la presión. Debido al cambio de forma, la resistencia que se mide cambia. La membrana de separación debe ser muy fina para que pueda transferir la presión al aceite sin que se deforme.

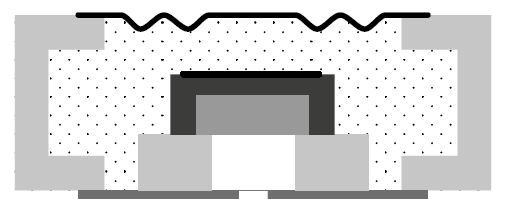

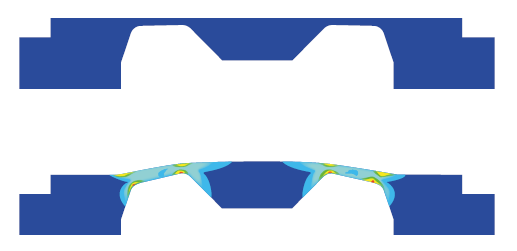

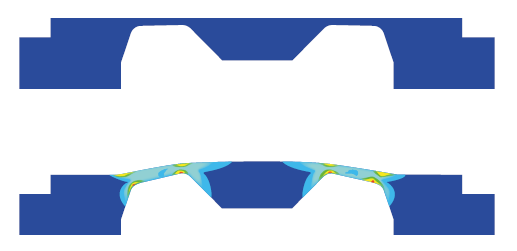

Sensor de película fina sobre acero

La presión del medio actúa sobre la membrana de acero. Ésta tiene una rigidez exactamente definida y sólo se deforma muy localmente debido a su forma especial. Las resistencias se aplican en el lado opuesto al medio en los puntos de máxima deformación. Según la posición, las resistencias se comprimen o se estiran, lo que provoca un aumento o una disminución. de la resistencia. La suma de los cambios absolutos de resistencia se mide con un puente de Wheatstone.

Transmisores de presión adecuados para el hidrógeno

¿Tiene alguna pregunta sobre nuestros transmisores de presión? Estaremos encantados de ayudarle. Póngase en contacto con nosotros.