圧力トランスミッタのベントとは?

そのプロセスと技術的ソリューション.

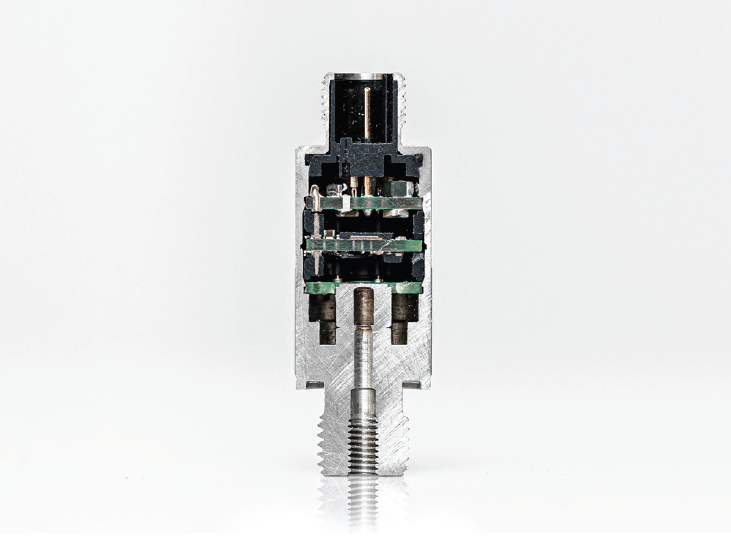

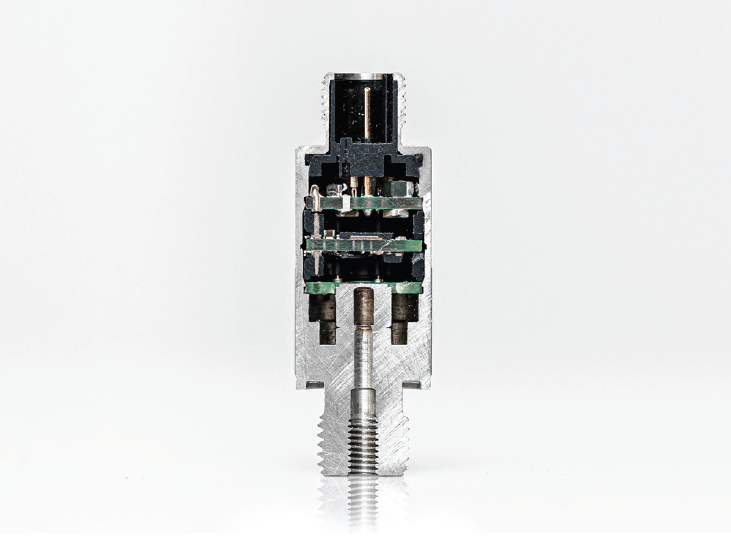

圧力トランスミッタが相対圧力を測定する場合、周辺圧力または大気圧は測定膜の裏側になければなりません。従来の工業用圧力トランスミッタでは、この面はハウジング内にあるため、ハウジング内部と周辺の間の圧力を均等化するためにベントが必要です。

冒頭で述べた必要な均圧を実現する最も簡単な方法は、ハウジングに穴を開けることです。しかしこれでは、トランスミッターを内部から損傷する可能性のある液体や固形物の侵入を許してしまいます。特に、建設機械が風や天候にさらされるような過酷な産業環境では、圧力トランスミッタが確実に機能するためには、効果的なIP保護(気体や液体に対する侵入保護)が重要です。

そのため、圧力トランスミッタのメーカーは、高度なIP保護を確保しながら、この圧力均一化を可能にするさまざまなソリューションを開発してきました。これらのソリューションはすべて、効果的なベントと高いIP保護、そして低コストという妥協の産物です。例外なく、これらは密閉型トランスミッタよりも劣ります。このような理由から、圧力トランスミッタは動作条件によって必要な場合にのみベントされます。

トランスミッタ内の圧力均一化はいつ必要ですか?

理想的には、メンブレンの背面の圧力が周囲圧力と全く同じであるべきです。そうすることで初めて正確な相対圧測定が可能になります。トランスミッタ内の圧力は、天候の変化、日内変動、見晴らしの高さの変化(車内など)によって生じる周囲圧力の変動に適応するようになっています。これが行われない場合、測定誤差が発生します。天候の変化による100mbarの変化は、数百barの高圧の場合よりも、数barの測定範囲の場合に大きな影響を与えます。測定精度が高ければ高いほど、許容できる偏差は少なくなります。

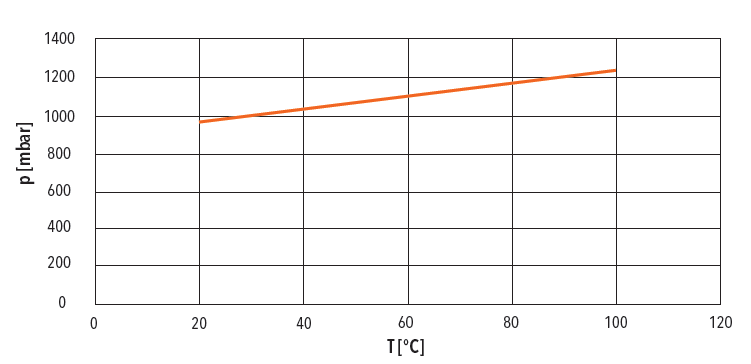

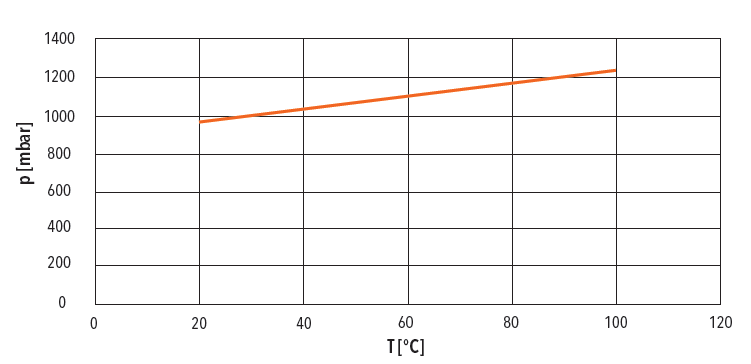

圧力トランスミッタの発熱、つまりトランスミッタ内部の空気の膨張も考慮する必要があります。トランスミッタ内部に閉じ込められた空気は、温度が上昇するにつれて膨張します。しかし、ハウジングが密閉されている場合、内部の圧力は上昇し、測定膜に押し付けられます。グラフは理想気体の方程式に基づき、閉じ込められた空気が温まるとすぐにハウジング内の圧力が上昇することを示しています。この圧力上昇を防ぐには、閉じ込められた空気が外側に流れるか、一方向に自由に膨張できなければなりません

均圧化が必要かどうかという問題のほかに、均圧化の速度も重要です。というのも、以下に紹介するすべての解決策が同じ速度の均圧を提供するわけではなく、中には流路断面積が小さいために速度が遅いものもあるからです。

圧力差の最大90%(典型的な基準値)が均等化するのにかかる時間は、ほんの数ミリ秒から数分、極端に厳しいソリューションの場合は数時間まで様々です。それでも許容できる時間はいつでしょうか?通常、天候の変化は比較的ゆっくりと起こり、比較的タイトなトランスミッタでもそのような変化を適切に再現することができます。日周変動も同様です。これとは対照的に、海抜高度の変化は、例えば鉄道車両が山脈を越えるような特定の状況においては、比較的速く起こることがあります。極端な例としては、航空機やヘリコプターが挙げられます。したがって、このような用途では通常、絶対圧で測定されます。建設機械のエンジンが氷点下の温度で始動した場合、わずか数分で運転温度に達し、直接取り付けられていないユニットも30℃以上に加熱されます。正しい測定結果を得るためには、効率的な換気が不可欠なのです。

解決策は?

ハウジングからのベント

前述のハウジングの単純な穴から始まり、ハウジングを環境の影響から保護する方法は数多くあります。最も一般的な保護手段は、機械的なカバーや通気ダイヤフラム、ゴアメンブレンなどです。これらの方法は、一般的に非常に効果的な圧力均一化という利点があります。しかし、これを実現するためには、膜を清浄にする必要があります。しかし、圧力トランスミッタは露出した場所に設置されることが多いため、油、水、ほこりから保護されていません。運転中、これらの要素が汚れの層となり、トランスミッタ内部につながる空気ダクトを詰まらせ、圧力が均等化されなくなる可能性があります。

もう一つの欠点は、攻撃的な洗浄剤や高圧洗浄方法に対する保護が比較的弱いことです。従って、ゴアメンブレンが液体と接触することは絶対に避けてください。機械的保護キャップ付きのソリューションは、風雨の強い条件下や鉄道車両によるスリップストリームなどで、ハウジング内部に浸入する水に対して脆弱です。また、狭い隙間からの毛細管現象やハウジング内部の圧力低下によっても、圧力トランスミッタ内部に液体が浸入する可能性があります。そのため、優れた密閉設計であっても、圧力トランスミッタが比較的清潔に保たれているか、少なくとも定期的に汚れが除去されていることを確認する必要があります。

ケーブルからのベント

プラグからのベント 圧力トランスミッタのガス抜きのもう一つの方法は、電気接続、つまりプラグまたはケーブルからのガス抜きです。接続ケーブルが直接取り付けられている圧力トランスミッタは、場合によってはケーブルを通してベントすることができます。圧力は、ケーブルの素線間の小さな隙間を通して均一化されます。これらの間隔が小さく、ケーブルが長いほど、圧力は効率的に均等化されません。Trafagのテストによると、ケーブルの長さが2メートル前後の場合、トランスミッター内で気圧の変化が均等化されるまでに数分かかります。長いケーブルや、圧力の変化を迅速に均等化する必要がある場合は、ベントチューブ一体型の特殊ケーブルが使用されます。

このプラスチックチューブはケーブル内部の素線の横にあり、環境との圧力均一化を確実にします。ケーブルの端は通常保護された場所にあるため、このソリューションは汚染されやすいトランスミッターの設置場所にも適しています。ケーブル、ひいてはプラスチックチューブが、組み立て中に押しつぶされたり、端でよじれたりしないようにすることが重要です。

プラグからのベント

圧力トランスミッタ用に開発されただけでなく、プラグは多くのセンサやアクチュエータにも標準的に使用されています。しかし、ベントは相対圧力トランスミッタにのみ関与します。その他のケースでは、密閉シールされたプラグが理想的なソリューションです。

圧力均一化の観点から、プラグは2つのグループに分けられます。例えば、EN175301-803-A(DIN43650-A)や工業規格(DIN43650-C)に準拠したプラグです。このようなプラグは、ガスに対する気密性は特に高くなく、ほとんどの場合、迅速な圧力均一化が可能です。2つ目のグループは、M12、Deutsch、MIL-Cなどのややタイトなプラグで構成されています。これらのプラグの場合、ベントプロセスは異なる形をとらなければなりません。上記のようなハウジングからのベント、またはプラグ内部からのベントとケーブルからのベントがあります。ケーブル経由のベントは、圧力トランスミッタを外部からの汚染から可能な限り保護します。ただし、この方法ではケーブル端にベント用の設備が必要です。このような場合、よく使用されるモールドプラグやシース付きケーブルは適していません。プラグと被覆がモールドされたケーブルは、注入されたプラスチックが被覆を貫通するため、わずかな圧力の均一化が可能になるため、完全に適しているわけではありません。

ご要望に応じて、Trafagはケーブルメーカーとの共同開発により、M12プラグとベントチューブが一体化されたバージョンも提供しています。信頼性の高いベントが必要なアプリケーションをお考えですか?どの圧力トランスミッタが最適か迷っていませんか?または、すでに使用している圧力トランスミッタが誤った測定を行い、それがベント方法の問題である可能性がありますか?それなら私たちにご相談ください。当社の専門家が、お客様の圧力測定の要件を満たすソリューションを見つけるために、喜んでアドバイスをさせていただきます。

圧力トランスミッタの様々なベントコンセプトの比較。左から右へ:ケーブル内のベントチューブ(ここではレベルセンサー付き)、保護レベルの低いDIN 43650-A準拠のデバイスプラグ、保護されたネジ部に穴の開いたM12x1プラグ(ゴア膜は見えない)、ハウジングにベントホールの開いたドイチェプラグ(ゴア膜は見えない)、ケーブルを通してベントするための穴とゴア膜の開いたMIL-Cプラグ。

圧力トランスミッタとそのベントについてご質問がありますか?

喜んでお手伝いさせていただきます。ぜひご連絡ください。

理想気体の方程式

理想気体の理論では、気体の挙動を簡単な式で表します。

pV=nRT

p=絶対圧

V=体積

n=気体分子の数(単位:モル)

T=温度(単位:K)

R=理想気体定数

気体の体積が一定の場合、様々な状態を相互に設定するために式は変形されます。

p1V1 / T1 = p2V2 / T2

圧力トランスミッタの圧力変化の検討のために、密閉された空気は、簡単な用語で理想気体と考えることができます。また、温度変化が小さい場合、体積は一定とみなすことができます。したがって、圧力と温度の比は常に同じでなければなりません。言い換えれば、圧力は温度の上昇に比例して上昇します。

p1V1 = p2V2

製品紹介

-

EXNAL 8858在庫切れ

EXNAL 8858在庫切れ -

EXNA 8852/8853在庫切れ

EXNA 8852/8853在庫切れ -

EXNAL 8859在庫切れ

EXNAL 8859在庫切れ

著者について

Andreas Koch

Head of Marketing and Product Management

Dipl. FH(機械工学)、EMBA

2011年よりトラファグにて勤務