Wie funktioniert ein Drucktransmitter?

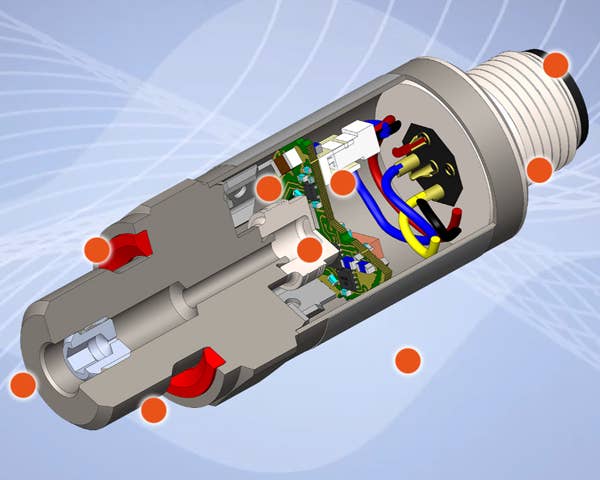

Um zu verstehen, wie ein Drucktransmitter funktioniert, genügt es, sich auf seine beiden Schlüsselelemente zu konzentrieren: Das eine ist der Drucksensor, der den Druck des Mediums erfasst und in ein elektrisches Signal umwandelt. Das andere ist ein anwendungsspezifischer integrierter Mikrochip. Er wird benötigt, um das erzeugte elektrische Signal in ein normiertes Ausgangssignal umzuwandeln.

Drucksensor

Der Drucksensor besteht aus einer Dünnfilm-auf-Stahl-Zelle (Abbildung 1) bei der die Widerstandsbrücken als dünner Film auf die Oberfläche eines Stahlsensorelements aufgebracht sind. Dieser dünne Film ist nur wenige Atomlagen dick. Wenn Druck auf den Drucksensor ausgeübt wird, verformt sich seine Membran an vordefinierten Punkten. Die Widerstände sind genau an diesen Punkten platziert und ändern ihren Wert, wenn sie gedehnt oder gestaucht werden. Es gibt vier Dehnungswiderstände auf dem Sensorelement. Je zwei Widerstände bilden einen Pfad.

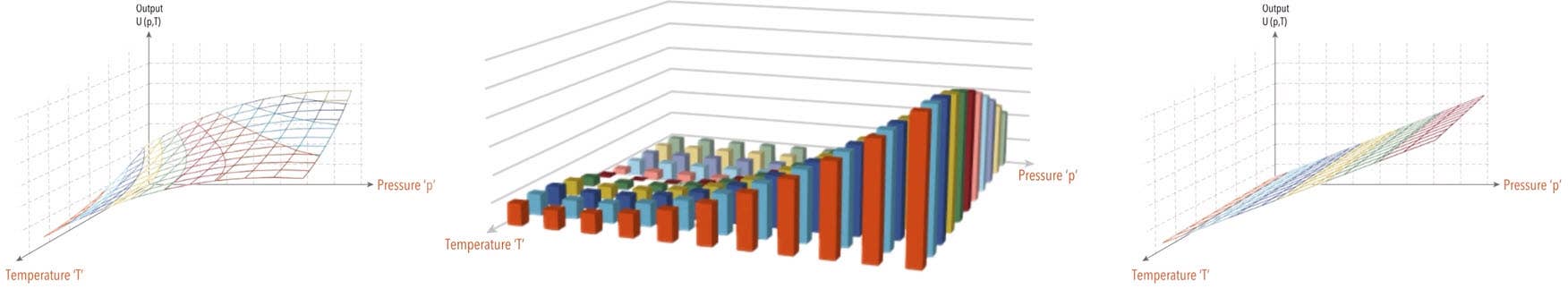

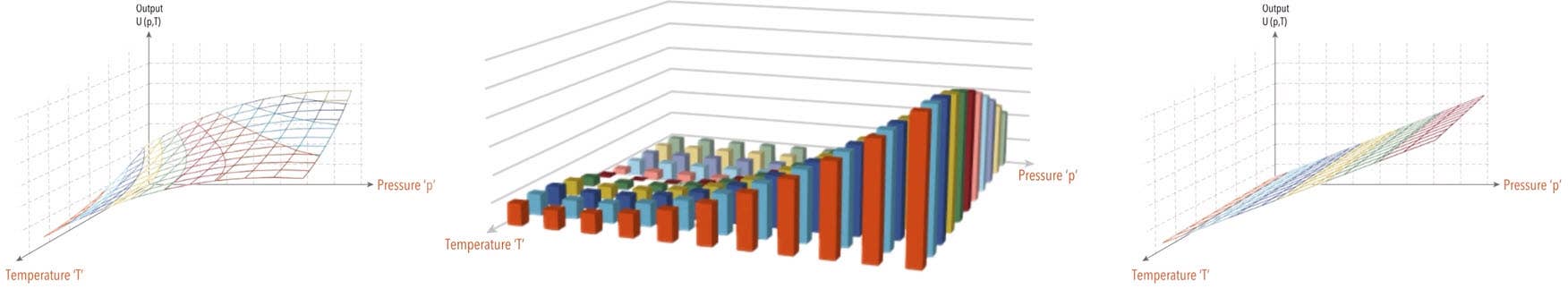

In der Mitte kann eine Brücke gebildet werden, an der die Spannung gemessen werden kann. Diese Brücke wird Wheatstone-Brücke genannt. Wenn kein Druck vorhanden ist, haben alle Widerstände den gleichen Wert, so dass zwischen dem linken und dem rechten Pfad keine Spannung anliegt. Wenn der Druck die Membran verformt, werden zwei Widerstände zusammengedrückt und zwei Widerstände gedehnt (Abbildung 2 und 3). Dadurch erhöht sich der elektrische Widerstand in den gedehnten Bereichen. Andererseits nimmt der Druck in den komprimierten Bereichen ab. Dadurch ändert sich der Zustand der Widerstandsbrücke, und es wird ein Signal erzeugt. Das gemessene Signal ist jedoch nicht linear und variiert in Abhängigkeit von der Umgebungstemperatur. Das liegt daran, dass die Temperatur einen starken Einfluss auf den Widerstand der Brücke hat (Abbildung 4).

Anwendungsspezifischer Mikrochip

Um aus dem gemessenen Signal ein lineares, genaues und temperaturunabhängiges Messsignal zu erhalten, ist eine intelligente Elektronik erforderlich. Die Elektronik korrigiert und verstärkt das Messsignal. So wird beispielsweise ein 10-Millivolt-Signal in ein 10-Volt-Signal umgewandelt. Die ermittelten Korrekturwerte werden in dem anwendungsspezifischen Mikrochip (auch anwendungsspezifischer integrierter Schaltkreis, ASIC genannt, Abbildung 5) gespeichert. Diese Werte werden für jeden Drucktransmitter einzeln ermittelt und gespeichert. Um die Korrekturwerte zu ermitteln, wird ein genau definierter Druck auf den fertig montierten Drucktransmitter ausgeübt und das Signal gemessen. Für den angewandten Druck können die Korrekturwerte berechnet werden. Dieser Vorgang wird dann bei verschiedenen Temperaturen wiederholt. So lassen sich die Korrekturwerte für die Temperaturkompensation ermitteln. Die auf diese Weise ermittelten Korrekturwerte werden dann im Chip gespeichert. So kann aus dem Rohsignal der Messzelle ein lineares und standardisiertes Messsignal erzeugt werden. Und das über den gesamten Druck- und Temperaturbereich hinweg (Abbildung 6). Dieses standardisierte Messsignal kann an übergeordnete Kontrollsysteme übermittelt werden.

Der anwendungsspezifische Mikrochip (ASIC) beherbergt Millionen von Schaltkreisen auf einer Fläche von etwa 2,5 x 2,5 Millimetern. Lötpunkte stellen den Kontakt zwischen dem Chip und der Elektronik des Drucktransmitters her (Abbildung 7).

Fazit

Die besten Messergebnisse werden erzielt, wenn die Messzelle und der Mikrochip genau aufeinander abgestimmt sind. Aus diesem Grund produziert Trafag seine eigenen Messzellen und hat einen eigenen ASIC entwickelt. Durch die Entwicklung dieser beiden Schlüsselkomponenten unter einem Dach funktioniert der Drucktransmitter optimal, und Qualität und Zuverlässigkeit können garantiert werden.

Haben Sie Fragen zum Aufbau des Trafag-Druckmessumformers?

Wir sind gerne für Sie da. Bitte kontaktieren Sie uns.

Über den Autor

Andreas Koch

Head of Marketing and Product Management

Dipl. Ing. FH (Mechanical Engineering), EMBA

Bei Trafag seit 2011

Trafag's Drucktransmitter

-

NAI 8273Nicht vorrätig

NAI 8273Nicht vorrätig -

FPI 8237Nicht vorrätig

FPI 8237Nicht vorrätig -

NHT 8250Nicht vorrätig

NHT 8250Nicht vorrätig -

FPT 8236Nicht vorrätig

FPT 8236Nicht vorrätig -

NAE 8256Nicht vorrätig

NAE 8256Nicht vorrätig -

CMP 8271Nicht vorrätig

CMP 8271Nicht vorrätig -

EXNT 8292Nicht vorrätig

EXNT 8292Nicht vorrätig -

EXNAL 8858Nicht vorrätig

EXNAL 8858Nicht vorrätig -

EXNA 8854Nicht vorrätig

EXNA 8854Nicht vorrätig -

EXNA 8852/8853Nicht vorrätig

EXNA 8852/8853Nicht vorrätig -

ESH 8845Nicht vorrätig

ESH 8845Nicht vorrätig -

EXNAL 8859Nicht vorrätig

EXNAL 8859Nicht vorrätig -

NAL 8838Nicht vorrätig

NAL 8838Nicht vorrätig -

ECR 8478Nicht vorrätig

ECR 8478Nicht vorrätig -

ECTN 8477Nicht vorrätig

ECTN 8477Nicht vorrätig -

ECT 8473Nicht vorrätig

ECT 8473Nicht vorrätig -

ECT 8472Nicht vorrätig

ECT 8472Nicht vorrätig -

ECL 8439Nicht vorrätig

ECL 8439Nicht vorrätig -

DPS 8381Nicht vorrätig

DPS 8381Nicht vorrätig -

DPC 8380Nicht vorrätig

DPC 8380Nicht vorrätig -

EPN-S 8320Nicht vorrätig

EPN-S 8320Nicht vorrätig -

EPN/EPNCR 8298Nicht vorrätig

EPN/EPNCR 8298Nicht vorrätig -

EPR 8293Nicht vorrätig

EPR 8293Nicht vorrätig -

EPN 8288Nicht vorrätig

EPN 8288Nicht vorrätig -

EPI 8287Nicht vorrätig

EPI 8287Nicht vorrätig -

EPR 8283Nicht vorrätig

EPR 8283Nicht vorrätig -

NPN 8264Nicht vorrätig

NPN 8264Nicht vorrätig -

NAR 8258Nicht vorrätig

NAR 8258Nicht vorrätig -

NAR 8258Nicht vorrätig

NAR 8258Nicht vorrätig -

NSL 8257Nicht vorrätig

NSL 8257Nicht vorrätig