Wir verwenden Cookies, um Statistiken bereitzustellen, die uns helfen, Ihnen ein optimales Erlebnis auf unserer Website zu ermöglichen. Wenn Sie weiterhin diese Seite nutzen, akzeptieren Sie den Einsatz von Cookies gemäss unserer Datenschutzrichtlinie. Mehr erfahren

Gasdichte

High-voltage transmission: Safe and without interruption with Trafag density monitors

Hochspannungsübertragung: sicher und ohne Unterbruch mit Trafag Dichtemonitoren

Die Isoliergasdichteüberwachung erfolgt bei Trafag Geräten nach dem Prinzipien der Referenzkammer bzw. Quarzschwinggabel. Beide Verfahren zeichnen sich durch eine hohe Zuverlässigkeit und Genauigkeit aus. Zudem ist der Betrieb der Geräte selbst bei Temperatur- und Druckschwankungen einwandfrei möglich. Der Betrieb der Anlagen kann selbst während Wartungs- und Kontrollarbeiten sicher und ohne Unterbruch erfolgen. Und schon rüstet sich Trafag, um weitere Herausforderungen technisch zu lösen: die verschärften Regulatorien und die Anwendung klimaneutraler Gase.

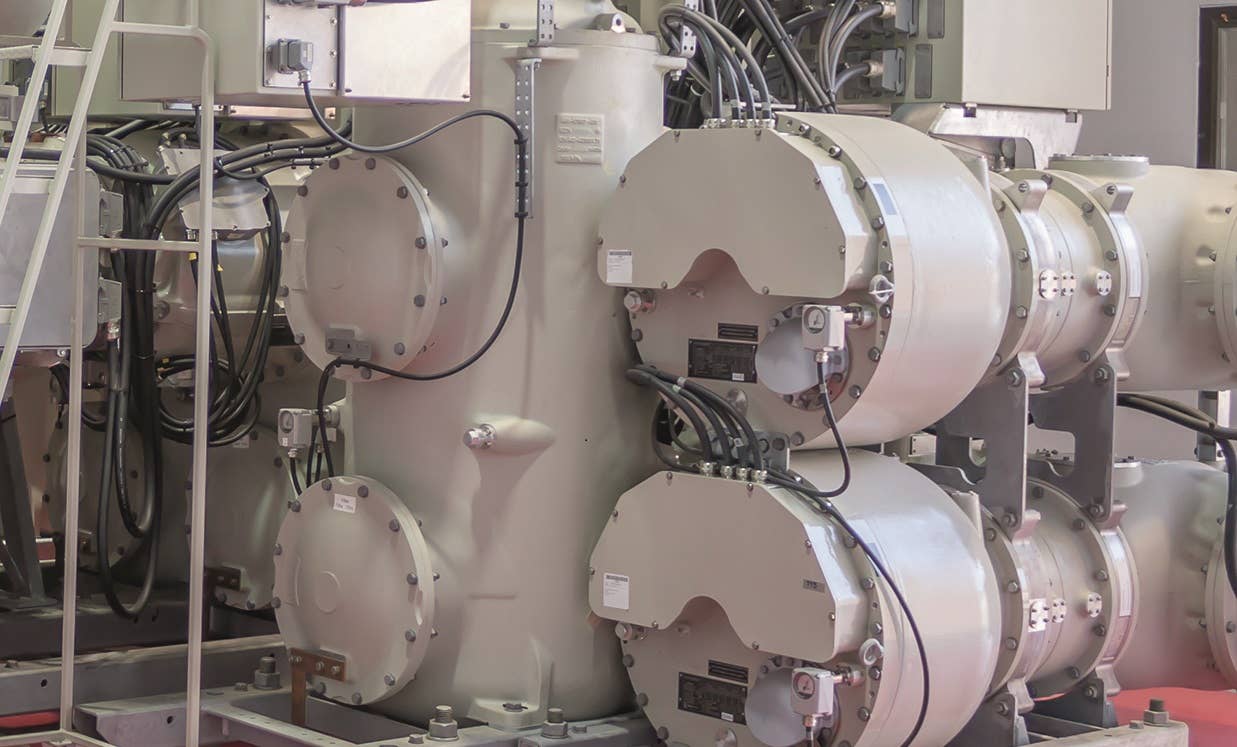

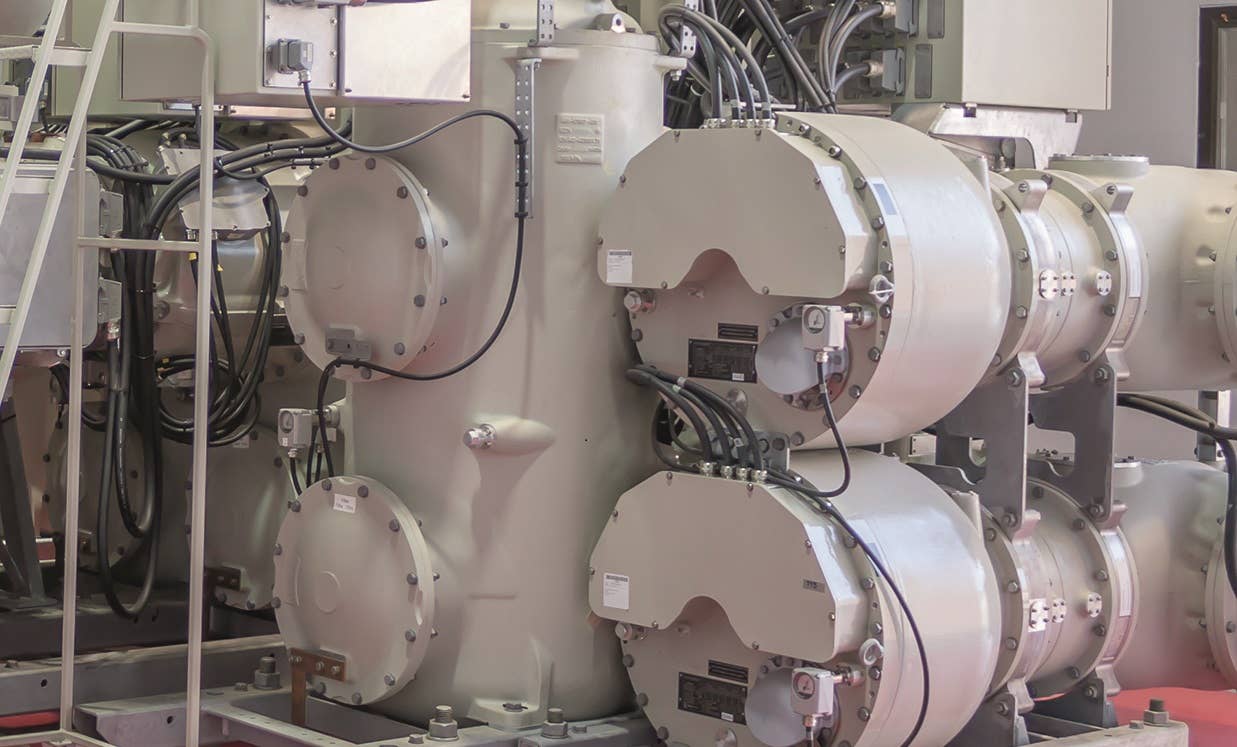

Der Entwicklungssprung von luftisolierten Hochspannungsschaltanlagen (AIS) von der Grösse eines Fussballfeldes zu solchen, die nur noch zehn Prozent der vorher beanspruchten Fläche benötigen, erfolgte ab den 80er-Jahren in immer grösseren Schritten. Dies wurde auch dank innovativen Dichtemonitoren der Trafag AG möglich: Die Basis dafür ist, dass die hochspannungsführenden Komponenten in Druckkammern verbaut wurden, in denen ein hochverdichtetes und effizientes Isoliergas Störlichtbögen und Kurzschlüsse verhindert oder löscht.

Über die beste Isolations- und Löschwirkung bei Hoch- und Höchstspannung (66 bis > 1000kV) verfügt das Gas Schwefelhexafluorid (SF6). Allerdings übertrifft SF6 die Treibhausgaswirkung von CO2 um den Faktor 23'500. Es darf deshalb kein Gas aus den Schaltanlagen entweichen. Regulatoren in allen Ländern stellen hohe Anforderungen an die Überwachung des SF6 Gases. In Zusammenarbeit mit den namhaften Herstellern von Schaltanlagen entwickelte die Trafag AG in den 80ern das Referenzkammersystem zur Überwachung der Gasdichte, welches eine höhere Genauigkeit als herkömmliche Manometerprinzipien bietet und vermeidbare Fehlalarme unterbindet.

Heute stehen die Betreiber von Hochspannungsschaltanlagen vor neuen Herausforderungen. Zum einen sind die Elektrizitätswerke bestrebt, ihre Anlagen dauerhaft unterbruchsfrei zu betreiben. Dazu setzt die Industrie zunehmend auf eine zusätzliche, kontinuierliche elektronische Dichtemessung und vorausschauende Wartung statt wie bisher ausschliesslich auf Warn- und Abschaltmechanismen. Zum anderen sollen die Baugrössen der Anlagen weiter reduziert werden, wodurch Durchmesser und Isolationsbereiche geringer werden. Und schliesslich treten zusehends klimaschonendere Isoliergasersatzgemische an die Stelle von SF6. Und erneut ist es die Trafag AG, die schon heute die richtigen Lösungen anbietet.

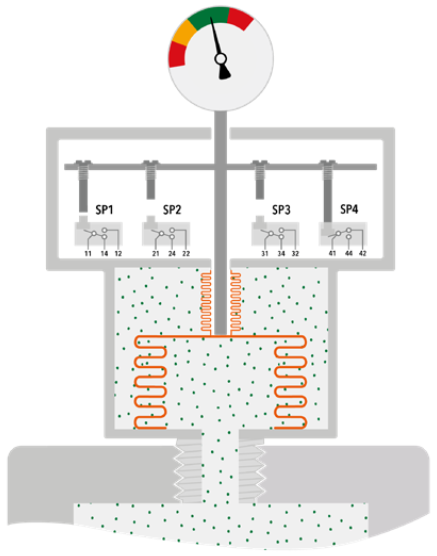

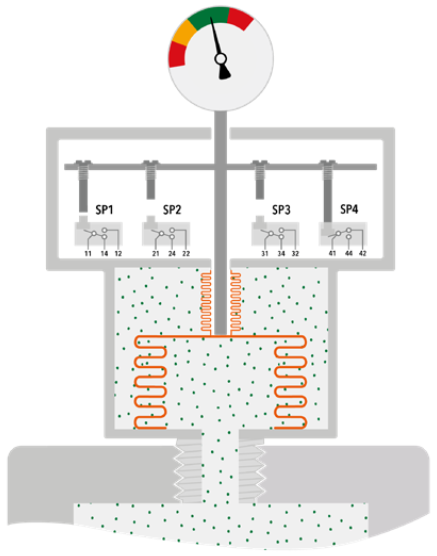

Luftisolierte Schaltanlagen (AIS) (Bild oben) sind an Orten mit geringer Platzverfügbarkeit den sehr kompakten gasisolierten Schaltanlagen (GIS) gewichen (Bild unten)

Genaue Dichteüberwachung ermöglichen kompaktere Anlagen

Die Trafag AG hat die Qualitäts- und Genauigkeitsanforderungen der Dichtewächter so kalibriert, dass die Alarmpunkte auf einen engen Bereich begrenzt sind. Je höher die Zuverlässigkeit und Genauigkeit der Systeme, desto geringer die Toleranzen, in denen die Anlage genutzt werden kann. Isolationsabstände können somit kleiner ausfallen, die komplette Anlage kann den Anforderungen entsprechend optimiert und ihre Baugrösse reduziert werden: Die für Schaltanlagen erforderliche Standortfläche schrumpft. Eine ungenaue Dichtemessung verlangt grössere Volumina, eine präzise Dichtemessung ermöglicht hingegen massgeschneiderte Anlagengrössen und kompakte Flächen.

Druckabfall und damit Gasdichteverluste gefährden die Anlagensicherheit

Die Betriebszuverlässigkeit und Betriebssicherheit von gasisolierten Hochspannungsanlagen ist nur gewährleistet, wenn die geforderte Isoliergasdichte innerhalb der Druckräume eingehalten wird. Eine Leckage würde die Funktionalität und Sicherheit der Schaltanlage gefährden und gleichzeitig gegen Umweltvorschriften verstossen. Regulatorische Anforderungen schreiben daher eine permanente Überwachung des Druckraums vor. Die Anlagen müssen stets dicht bleiben, und die Dichtewächter entsprechend exakt funktionieren.

Solange die gasisolierte Druckkammer keine Undichtigkeit aufweist, bleibt die Anzahl der Gasmoleküle im geschlossenen Raum gleich. Molekülanzahl (Dichte), Druck und Temperatur stehen in einer physikalischen Wechselwirkung zueinander, die auf sogenannten Isochoren basiert. Je höher die Temperatur in einem geschlossenen, gasgefüllten Raum ist, desto höher ist der Druck. Gasisolierte Systeme werden auch im Freien installiert, wo Temperaturen zwischen -40°C und +60°C auftreten können. Das ganze System muss daher zwingend temperaturkompensiert sein, da sonst die Dichteanzeige bei Sonnenbestrahlung höhere und bei Frost tiefere Werte anzeigen würden - obwohl die gleiche Anzahl Moleküle im System ist.

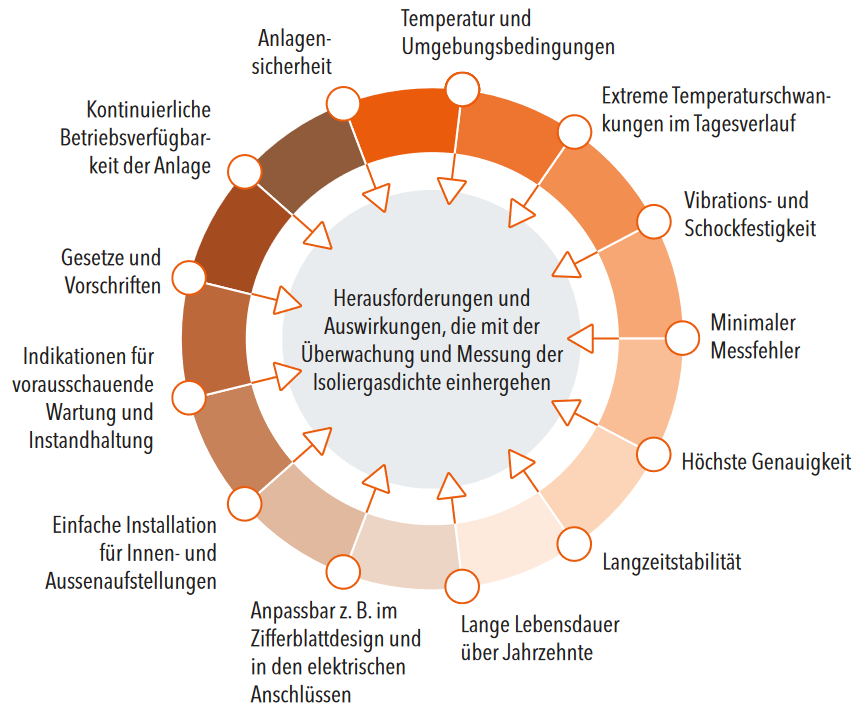

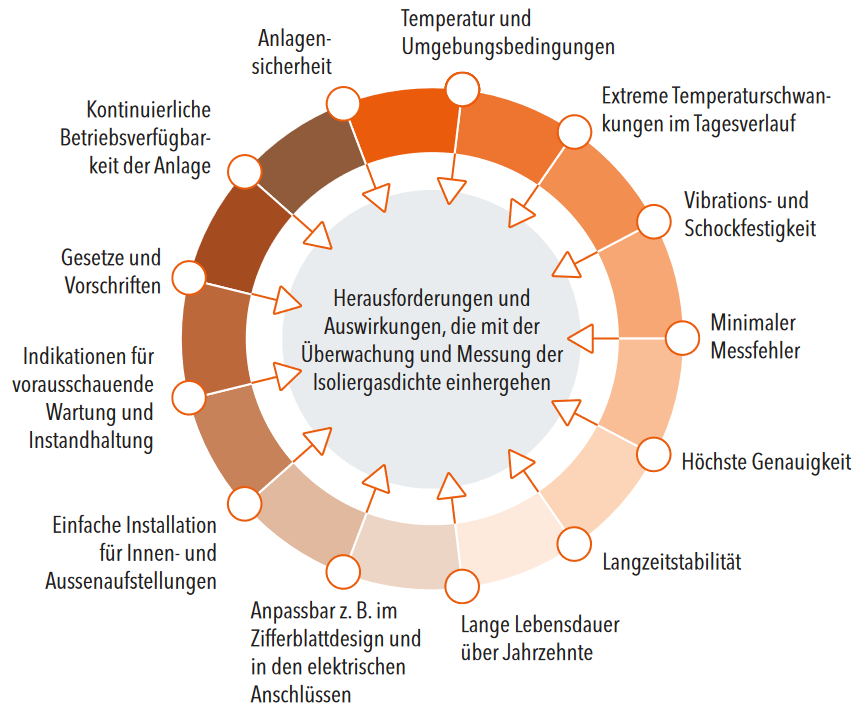

Genaue - und somit auch sichere - Überwachung und Messung der Isoliergasdichte in der Hochspannungstechnik: Umwelteinflüsse, Betriebssicherheit bzw. effiziente Wartung, Regulatorien - dies sind nur einige der Herausforderungen, welchen sich die Betreiber von Hochspannungsschaltanlagen gegenübersehen

Klimaneutrale Ersatzgase statt Schwefelhexafluorid

Dem heute vorwiegend eingesetzten Isolationsgas SF6 wird ein Anteil von 0,5 Prozent an der Klimaerwärmung zugeschrieben. Viele Betreiber sind daher bestrebt, neue Anlagen von vornherein mit klimaneutralen Alternativgasen auszustatten. Auch die bestehenden Anlagen, von denen weltweit hunderttausende in Betrieb sind, werden teilweise umgerüstet. Mit den Alternativgasen ändert sich nur die Art und Anzahl der Moleküle, die der elektrischen Isolation dienen. Die Trafag AG kann für alle heute eingesetzten Alternativgase die passenden Instrumente liefern, die den bestehenden Standards entsprechen. Die Trafag-Instrumente werden im Werk für das spezifische Gas und den spezifischen Fülldruck eingestellt. Die Geräte werden anschliessend versiegelt und stehen für den Einsatz bereit.

Temperaturkompensierte Manometer sind zu ungenau

Standard für die Überwachung der Systeme waren früher Manometer, die aufgrund ihrer einfachen mechanischen Bauweise mit einer Rohrfeder und einer Bimetalltemperaturkompensation zwar in der Regel kostengünstig, aber konstruktionsbedingt weniger genau sind. Messungen mit einer Rohrfeder müssen jeweils temperaturkompensiert werden, damit die tatsächlichen Dichtewerte nachgewiesen werden können. Die für die Temperaturkompensation genutzten Bimetallelemente müssen spezifisch für das jeweilige Isolationsgas angepasst werden. Bei grossen Temperaturschwankungen führt dieser Mechanismus zu höheren Messungenauigkeiten. Bei besonders hohen oder niedrigen Temperaturen ist die Genauigkeitsverschiebung mit solchen Bimetall-kompensierten Manometern überproportional hoch. Die Folge sind vermeidbare Fehlalarme.

Höhere Genauigkeit mit dem Referenzkammerprinzip

Um den Ungenauigkeiten herkömmlicher Dichtemanometer entgegenzuwirken, entwickelte die Trafag AG aus der Technologie der Druckschalter heraus das Referenzkammersystem. Das Prinzip ist einfach - aber genial: In den Gasdichtemonitoren wird in der Referenzkammer ein Referenzgas eingesetzt, das die gleichen Eigenschaften besitzt wie das Isolationsgas in den Komponenten der Schaltanlage. Referenzgas und Isolationsgas sind thermisch gekoppelt und auf gleicher Temperatur, so dass Druckschwankungen aufgrund Temperaturänderungen wegfallen. Folglich sind die Monitore bauartbedingt vollständig temperaturkompensiert und erzielen somit eine höhere Genauigkeit als temperaturkompensierte Manometer.

Heute ist bereits die vierte Gerätegeneration auf dem Markt. Jedes Instrument hat eine Lebensdauer von mehr als 25 Jahren. Zudem sind diese Geräte wartungsfrei. Wenn die zu überwachende Druckkammer tatsächlich Isolationsgas verliert, also Druck entweicht, wird über das Referenzkammersystem mechanisch Schaltpunkte über Mikroschalter betätigt. Beim ersten Alarmlevel muss Isoliergas nachgefüllt werden. Nur ein rapider Druckabfall bedingt die Abschaltung der Anlage, was durch entsprechende und zuverlässige Schaltung weiterer Mikroschalter ausgelöst wird.

Referenzkammerprinzip vereinfacht dargestellt. In Trafags Produkten eingebaut ermöglichen es den Betreibern der Hochspannungsschaltanlagen den unterbruchsfreien und sicheren Betrieb

Kontinuierliche Dichtemessung dank Schwingquarzen

In den letzten Jahren ist in der Energieverteilungsindustrie die Nachfrage nach einer kontinuierlichen Dichtemessung gestiegen. So wird in Echtzeit ersichtlich, wie viel Gas tatsächlich verloren geht und wann kritische Werte erreicht werden, derart, dass sofort eingegriffen werden kann. Generelle Probleme in der Anlage können frühzeitiger erkannt und ein Nachfüllen oder beispielsweise der Austausch von O-Ringen im Sinne einer vorausschauenden Wartung rechtzeitig eingeleitet werden.

Das herkömmliche Verfahren für Dichtemessungen besteht aus einer Druckmessung, die mit integrierten Temperaturfühlern kombiniert wird, um den Druck in Abhängigkeit von der Temperatur korrigieren zu können. Die Trafag AG hat dieses Prinzip revolutioniert, indem sie aus der Uhrenmesstechnologie Schwingquarze übernommen und in Sensoren eingebaut hat. Die Schwingungen eines Quarzes wird durch die Anzahl der Moleküle abgeschwächt, wobei das Mass der Abschwächung direkt proportional zur Dichte ist. Diese Form der kontinuierlichen Dichtemessungen ist deutlich stabiler und genauer als die temperaturkompensierte Druckmessung.

Mittlerweile wird jeder vierte Dichtewächter mit einem wartungsfreien Sensor zur laufenden Überwachung der Gasdichte ergänzt. Entweder wird das Messsignal über ein Stromsignal übertragen oder das Sensorsystem besitzt einen digitalen Modbus-Ausgang. Das Kontrollsystem des Betreibers berechnet dann aus den übertragenen Werten, wie viel Gas sich aktuell im System befindet und analysiert, welche Aktionen allenfalls notwendig sind.

Vereinfachtes Prinzip des Quarzschwinggabelvergleichs. Das Messprinzip ermittelt die Dämpfung der Quarzschwingung durch die Menge der Moleküle (Dichte)

Unterbruchfreier Betrieb – dank Nachfüll- und Prüfventilen

Die regelmässige Überprüfung von Gasanlagen wird durch diverse nationale Vorschriften geregelt, in Europa zum Beispiel durch die F-Gase-Verordnung. Dieser zufolge muss bei Anlagen, die ab 2017 in Betrieb genommen wurden und mehr als 22 Kilogramm SF6 Gas enthalten, der Dichtewächter alle sechs Jahre geprüft werden. Viele Anlagenbetreiber sind bereits dazu übergetreten, die Überprüfung freiwillig alle zwei bis vier Jahre durchzuführen. Dazu musste der betroffene Teil der Anlage bisher ausgeschaltet und das Isoliergas abgefangen werden. Der Gasdichtemonitor wird abmontiert und an einem separaten Prüfgerät angeschlossen.

Die Trafag AG hat als erster Anbieter ein integriertes Ventil entwickelt, dass die Überprüfung im laufenden Betrieb ermöglicht, ohne dass die Anlage abgeschaltet werden muss. Dabei wird der Gasdichtemonitor mit einem Nachfüll- und Prüfventil kombiniert und fest verschweisst, wodurch das System dicht ist. Mithilfe des Ventils kann das Gerät im laufenden Betrieb auf Gasverluste geprüft und bei Bedarf Gas nachgefüllt werden, ohne dass das System abgeschaltet werden muss.

Im Normalbetrieb ist der Prüfanschluss gegenüber aussen dicht verschlossen. Wird ein Prüfgerät angeschlossen kommt eine ausschliessliche Verbindung zwischen Prüfgerät und Referenzkammer zustande.

Haben Sie Fragen zur Gasdichte oder zu unseren Produkten?

Typical applications for SF6 and alternative insulating gas monitoring

- Gas-insulated switchgear (GIS) and switching stations

- Circuit breakers (generator, live and dead tank)

- Gas insulated transmission lines (GIL)

- Gas insulated transformers (GIT)

Advanced filters

Einkaufsoptionen

Erweiterten Filter anzeigen

Resultate

8 Artikel gefunden

-

Gasdichtewächter mit Schaltkontakten87x6Anwendungsbezeichnung: Dichteüberwachung im Isolations- und Löschgas

-

Gasdichtewächter für arktische Temperaturen mit Schaltkontakten87x8Anwendungsbezeichnung: Dichteüberwachung im Isolations- und Löschgas

Gasdichtewächter für arktische Temperaturen mit Schaltkontakten87x8Anwendungsbezeichnung: Dichteüberwachung im Isolations- und Löschgas -

Hybrid Gas Density Monitor mit analogem Ausgangssignal878xAnwendungsbezeichnung: Gasdichtewächter für SF6 und andere Gase mit Ausgangssignal für kontinuierliche Überwachung

-

Hybrid Gas Density Monitor RS485/MODBUS879xAnwendungsbezeichnung: Gasdichtewächter für SF6 und andere Gase mit Ausgangssignal für kontinuierliche Überwachung

-

-

-

-

Gasdichtewächter mit Schaltkontakten8719