Comment fonctionne un transmetteur de pression?

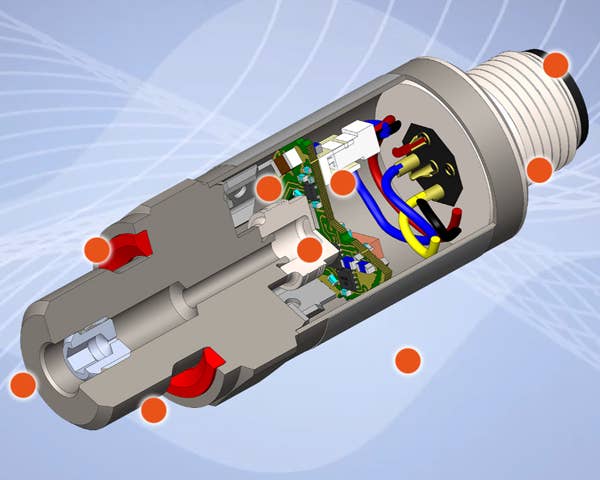

Pour comprendre le fonctionnement d'un transmetteur de pression, il suffit de se concentrer sur ses deux éléments clés: Le premier est le capteur de pression, qui détecte la pression du fluide et la convertit en un signal électrique. L'autre est une micropuce intégrée spécifique à l'application (ASIC). Elle est nécessaire pour convertir le signal électrique généré en un signal de sortie normalisé.

Capteur de pression

Le capteur de pression est constitué d'une cellule à couche mince sur acier (figure 1), où les ponts de résistance sont appliqués sous forme de couche mince à la surface d'un élément sensible en acier. Ce film fin n'a que quelques couches atomiques d'épaisseur. Lorsqu'une pression est exercée sur le capteur de pression, sa membrane se déforme en des points prédéfinis. Les résistances sont placées exactement à ces endroits et changent de valeur lorsqu'elles sont étirées ou comprimées. L'élément sensible comporte quatre résistances de déformation. Deux résistances forment chacune un chemin.

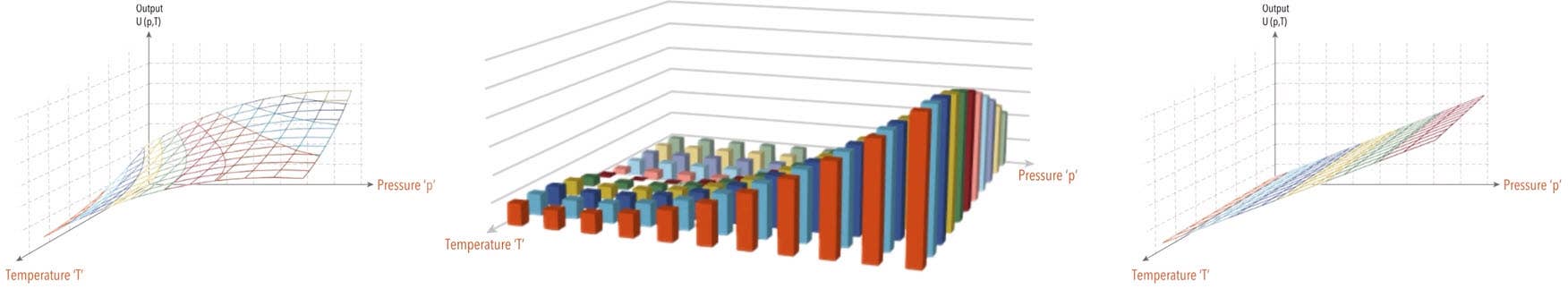

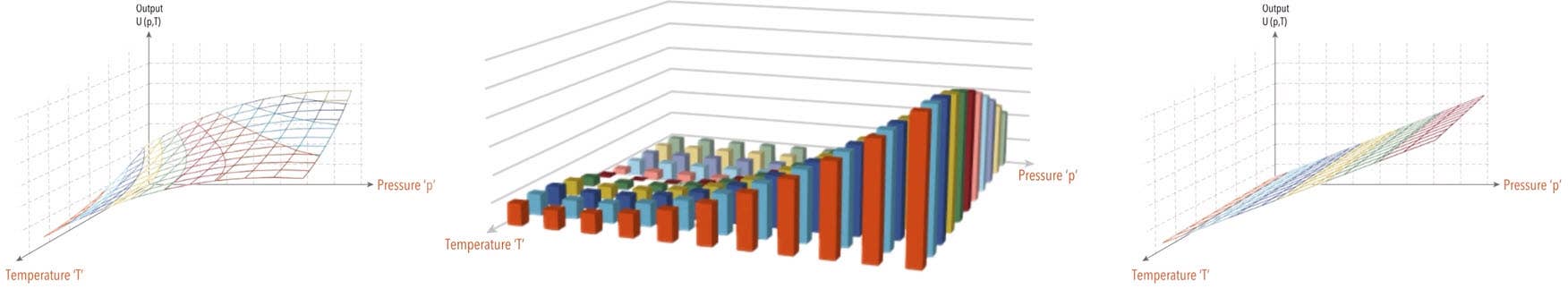

Un pont peut être formé au milieu où la tension peut être mesurée. Ce pont est appelé pont de Wheatstone. Lorsqu'il n'y a pas de pression, toutes les résistances ont la même valeur, de sorte qu'il n'y a pas de tension entre les voies gauche et droite. Lorsque la pression déforme la membrane, deux résistances sont comprimées et deux résistances sont étirées (figure 2 et 3). Cela augmente la résistance électrique dans les zones étirées. En revanche, la pression diminue dans les zones comprimées. Cela modifie l'état du pont de résistance et un signal est généré. Cependant, le signal mesuré n'est pas linéaire et varie en fonction de la température ambiante. En effet, la température a une forte influence sur la résistance du pont (figure 4).

Micropuce spécifique à l'application

Pour obtenir un signal de mesure linéaire, précis et indépendant de la température à partir du signal mesuré, une électronique intelligente est nécessaire. L'électronique corrige et amplifie le signal de mesure, par exemple, un signal de 10 millivolts est transformé en un signal de 10 volts. Les valeurs de correction obtenues sont stockées dans la puce électronique spécifique à l'application (également appelée circuit intégré spécifique à l'application, ASIC, figure 5). Ces valeurs sont déterminées et stockées individuellement pour chaque transmetteur de pression. Pour déterminer les valeurs de correction, une pression définie avec précision est appliquée au transmetteur de pression prêt à l'emploi et le signal est mesuré. Pour la pression appliquée, les valeurs de correction peuvent être calculées. Le processus est ensuite répété à différentes températures. Cela permet de déterminer les valeurs de correction pour la compensation de la température. Les valeurs de correction ainsi déterminées sont ensuite stockées dans la puce. De cette manière, un signal de mesure linéaire et normalisé peut être généré à partir du signal brut de l'élément sensible. Et ce, sur toute la plage de pression et de température (figure 6). Ce signal de mesure normalisé peut être transmis à des systèmes de contrôle de niveau supérieur.

La micropuce spécifique à l'application (ASIC) abrite des millions de circuits sur une surface d'environ 2,5 x 2,5 millimètres, où des points de soudure établissent le contact entre la puce et l'électronique du transmetteur de pression (figure 7).

Conclusion

Les meilleurs résultats de mesure sont obtenus lorsque la cellule de mesure et la puce sont parfaitement adaptées l'une à l'autre. C'est pourquoi Trafag produit ses propres cellules de mesure et a développé son propre ASIC. En développant ces deux composants clés sous un même toit, le transmetteur de pression fonctionne de manière optimale et la qualité et la fiabilité sont garanties.

Vous avez des questions sur la structure du capteur de pression Trafag?

Nous sommes à votre disposition. N'hésitez pas à nous contacter.

Les transmetteurs de pression de Trafag

-

NAI 8273Épuisé

NAI 8273Épuisé -

FPI 8237Épuisé

FPI 8237Épuisé -

NHT 8250Épuisé

NHT 8250Épuisé -

FPT 8236Épuisé

FPT 8236Épuisé -

NAE 8256Épuisé

NAE 8256Épuisé -

CMP 8271Épuisé

CMP 8271Épuisé -

EXNT 8292Épuisé

EXNT 8292Épuisé -

EXNAL 8858Épuisé

EXNAL 8858Épuisé -

EXNA 8854Épuisé

EXNA 8854Épuisé -

ESH 8845Épuisé

ESH 8845Épuisé -

EXNAL 8859Épuisé

EXNAL 8859Épuisé -

NAL 8838Épuisé

NAL 8838Épuisé -

ECR 8478Épuisé

ECR 8478Épuisé -

ECTN 8477Épuisé

ECTN 8477Épuisé -

ECT 8473Épuisé

ECT 8473Épuisé -

ECT 8472Épuisé

ECT 8472Épuisé -

ECL 8439Épuisé

ECL 8439Épuisé -

DPS 8381Épuisé

DPS 8381Épuisé -

DPC 8380Épuisé

DPC 8380Épuisé -

EPN-S 8320Épuisé

EPN-S 8320Épuisé -

EPR 8293Épuisé

EPR 8293Épuisé -

EPN 8288Épuisé

EPN 8288Épuisé -

EPI 8287Épuisé

EPI 8287Épuisé -

EPR 8283Épuisé

EPR 8283Épuisé -

NPN 8264Épuisé

NPN 8264Épuisé -

NAR 8258Épuisé

NAR 8258Épuisé -

NAR 8258Épuisé

NAR 8258Épuisé -

NSL 8257Épuisé

NSL 8257Épuisé