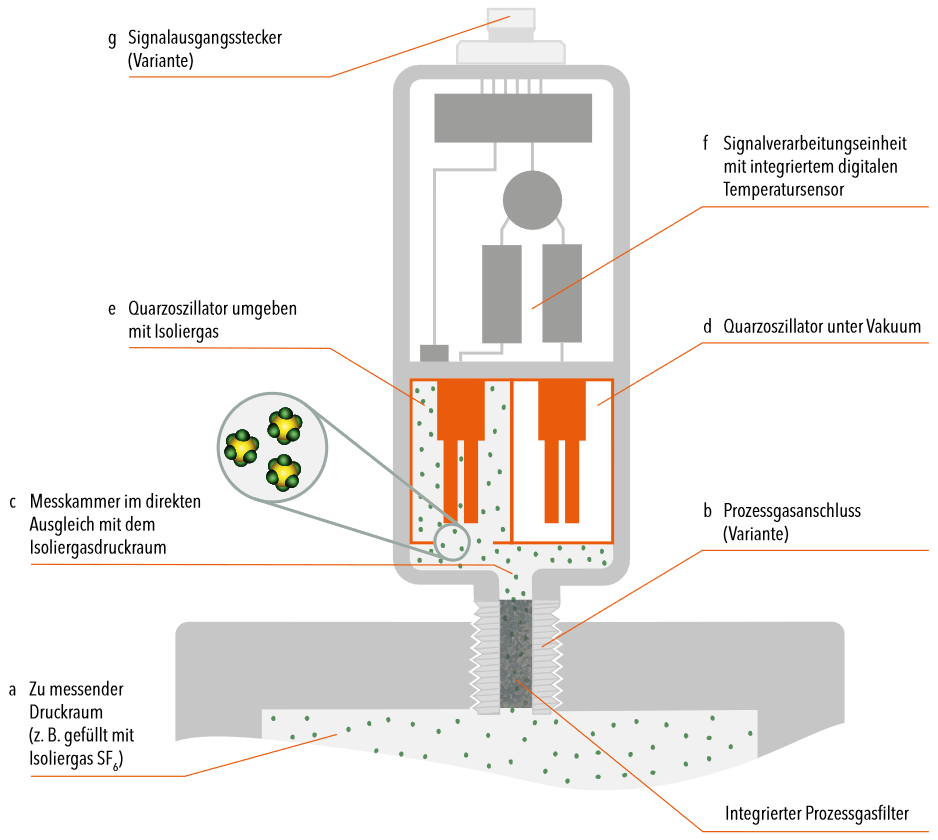

Hochgenaue Überwachung der Isoliergasdichte mit Referenzgasvergleich

Das Referenzgasvergleichsprinzip wurde in den achtziger Jahren von Trafag entwickelt und patentiert – und hat sich zum führenden Industriestandard für die Isoliergasdichteüberwachung in der Hochspannungstechnik entwickelt. Wenn die Dichteüberwachung temperaturkompensiert erfolgen soll und hohen Anforderungen an Zuverlässigkeit, Genauigkeit, Stabilität und Langlebigkeit genügen muss, führt an diesem Prinzip kein Weg vorbei.

Gasdichteüberwachung: Temperaturkompensation ist ein Muss

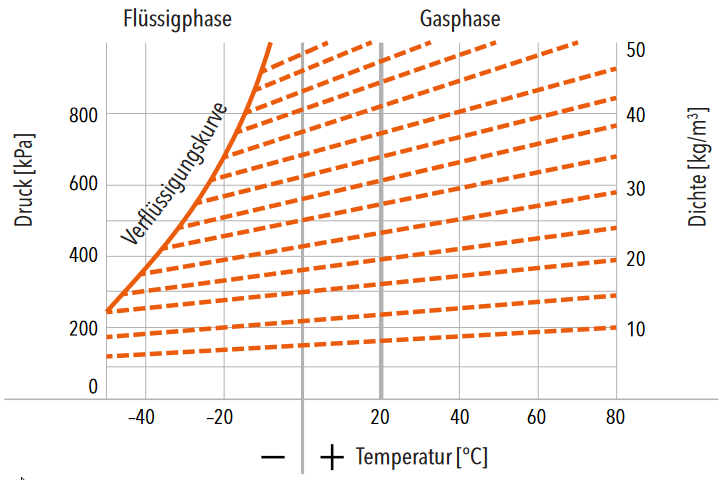

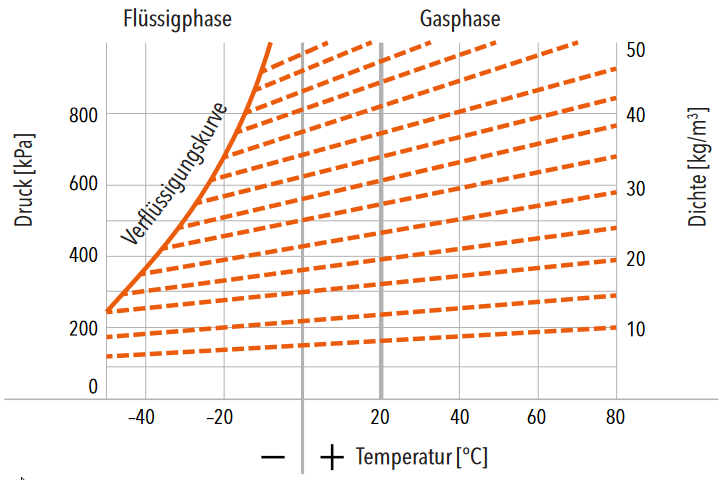

Bei der Dichtemessung in druckbeaufschlagten, gasisolierten Kammern dreht sich alles um die Physik, denn Druck, Dichte und Temperatur stehen in einem bestimmten Verhältnis zueinander. Die Beziehung wird durch Isochoren (konstante Zustandsänderung) für jedes spezifische Isoliergas definiert. Die Isolierleistung eines gasisolierten Raumes wird durch eine definierte Dichte erreicht, die bei einer gegebenen Temperatur zu einem bestimmten Druck führt. In einem geschlossenen und gasdichten Raum bleibt die Gesamtdichte immer konstant, Temperaturschwankungen führen jedoch zu einer Variation des Systemdrucks.

Diagramm: Dampfdruckkurve - Linien der äquivalenten Gasdichte von SF6

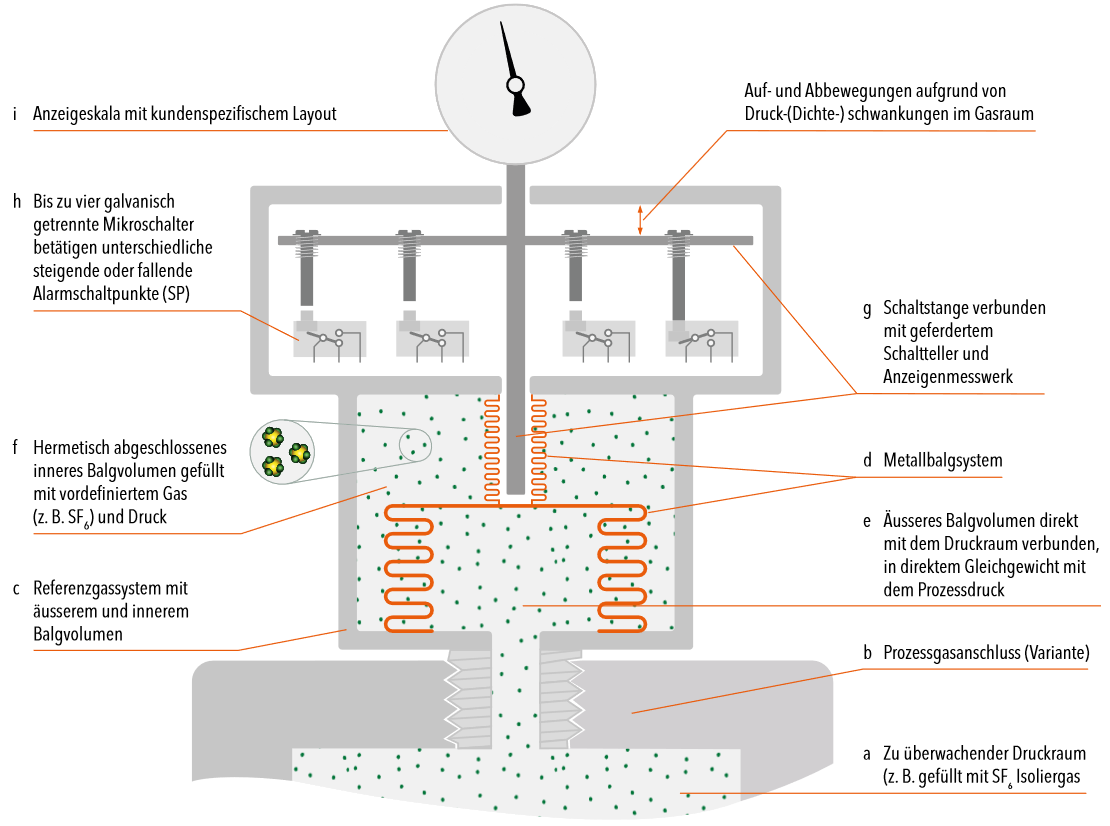

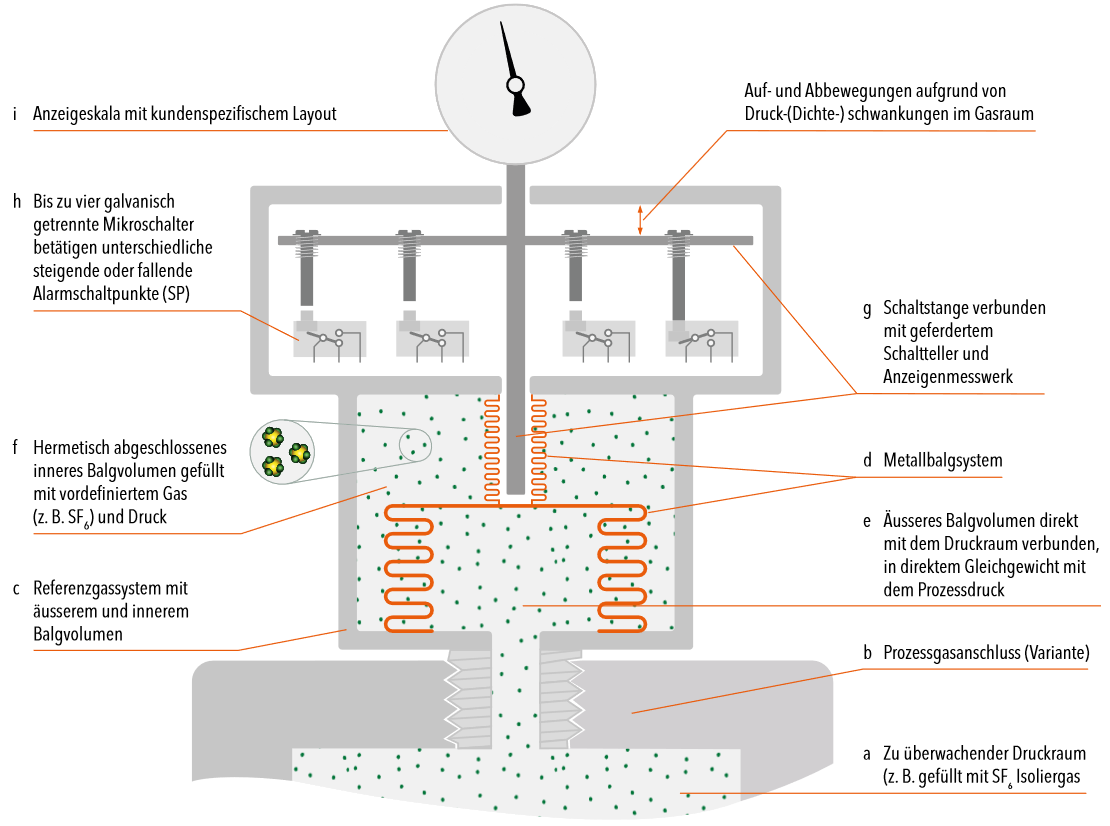

Schematische Darstellung des Referenzkammerprinzip: Die Referenzkammer (f) ist mit dem Referenzgas (c) gefüllt, welches der Kundenspezifikation entspricht, mit einer vorgängig genau definierten Gasmenge. In der Referenzkammer befindet sich ein Balgsystem (d, e), dass von unten mit dem Isoliergas (a) der zu überwachenden Anlage beaufschlagt wird. Je nach Gasdichte bzw. -druck bewegt sich das Balgsystem nd löst dadurch die kundenspezifisch eingestellten Mikroschalter (h) aus. Das Referenzgas und das zu überwachende Isoliergas sind durch das Balgsystem thermisch gekoppelt und verhalten sich entsprechend identisch. Derart, dass die Temperatur keinen Einfluss auf die Überwachung spielt. Das Messprinzip ist vollständig temperaturkompensiert. Es handelt sich somit um ein absolutes Überwachungsprinzip.

Absolute Überwachung ist dank Temperaturkompensation durch Referenzsystem möglich

Ein Dichtewächter wird in der Regel über einen anpassbaren Prozessanschluss (b) direkt am Druckraum der Hochspannungsanlage (a) montiert. Die Dichtewächter von Trafag basieren auf einer Referenzkammer (c) mit integriertem Metallbalgsystem (d), die mit dem kundenspezifischen Isoliergas gefüllt wird. Das Metallbalgsystem ermöglicht eine direkte Temperaturkopplung von Druckraumgas und Gasfüllung in der Referenzkammer. Änderungen der Umgebungstemperatur wirken sich im gleichen Masse auf den Druck (isochore Zustandsänderung) im Gasraum aus wie auf den Druck in der Referenzkammer. Daher wird der Einfluss der Temperatur auf den Isoliergasdruck inhärent kompensiert und ein sehr präziser Isoliergasdruck @ 20°C (entspricht der Dichte), bei jeglicher Umgebungstemperatur, auf der Anzeige (i) angezeigt. Es wird kein Fehlalarm durch temperaturbedingte Druckänderungen ausgelöst. Referenzkammer des Dichtewächters und der Druckraum der Hochspannungsanlage sind beide hermetisch geschlossene Systeme. Der Umgebungsdruck (z.B. Höhenaufstellung oder Wetterschwankungen) haben keinen Einfluss auf das Funktionsprinzip.

Balgsystem betätigt Mikroschalter

Der Druck, genauer gesagt die Dichte des zu überwachenden Isoliergasraumes wird über das äussere Balgvolumen (e) mit der vordefinierten Dichte des hermetisch abgeschlossenen inneren Balgvolumens (f) der Referenzkammer verglichen. Ändert sich die Dichte des Gasraums, betätigt das Balgsystem über eine Schaltstange und ein gefederten Schaltteller (g) bis zu vier unabhängige Mikroschalter (h). Jeder Mikroschalter kann werkseitig entweder auf steigenden oder fallenden Druck kalibriert werden. Das heisst, wenn die Dichte unter die vordefinierten Schaltpunkteinstellungen (SP) fällt, schliessen oder öffnen sich die Mikroschalterkontakte schrittweise. Die Schaltpunktgenauigkeit wird werkseitig bei -25°C, +20°C und 50°C geprüft.

Unterstützende Massnahmen für anspruchsvolle Aussenanwendungen

Fällt der Isoliergasdruck des zu überwachenden Druckraums (a, e) durch Leckage ab, gewinnt das hermetisch abgeschlossene innere Balgvolumen (f) gegenüber dem sinkenden Druck im Gasraum an Vortrieb. Schaltstange mit Schaltteller (g) bewegen sich nach unten. Erschweren örtliche Umwelteinflüsse eine direkte Temperaturkopplung von Druckraum (a) und Referenzgassystem (c), z. B. bei Ausseninstallationen mit starker Sonneneinstrahlung oder schnell wechselnden oder extremen Witterungsverhältnissen, unterstützen speziell konstruierte Thermoabdeckungen die Temperaturbalance zwischen Druckraum und Referenzgassystem.

Praxisbeispiel der Funktionsweise

Anhand eines konkreten Beispiels soll die Funktionsweise des Balgsystems erklärt werden. Die kundenspezifisch definierten Parameter in diesem Beispiel sind:

- Fülldruck (Dichte) Isoliergasraum: 6,1 bar abs. @ 20°C, reines SF6 puro

- SP1: 5,7 bar abs. @ 20°C, sinkender Warnschaltpunkt für Druckkammernachfüllung

- SP2: 5,5 bar abs. @ 20°C, sinkender Not-Aus Alarm-Schaltpunk

- SP3: 5,5 bar abs. @ 20°C, redundanter sinkender Not-Aus Alarm-Schaltpunkt

- SP4: 6,4 bar abs. @ 20°C, steigender Hochalarmschaltpunkt bei Kammerüberdruck

- Werksseitig vorgefülltes Innenbalgvolumen der Referenzkammer: 5,7 bar abs. @ 20°C, SF6, hermetisch dicht, gemäss SP1

Warnschaltpunkt

Wenn der Druck unter den Schaltpunkt 1 (SP1) bei 5,7 bar abs. @ 20°C fällt, schaltet der erste Mikroschalter und löst Erstalarm aus. Üblicherweise zeigt der Erstalarm an, dass der Druckraum nachgefüllt werden muss.

Not-Aus Alarm-Schaltpunkt

Sinkt der Druck weiter, im Beispiel unter 5,5 bar abs. @ 20°C, dann schalten meist zwei weitere, redundante Mikroschalter (SP2 und SP3). Standardmässig werden diese Schaltpunkte als Not-Aus verwendet; die Betriebs- und Funktionssicherheit der Anlage ist nicht mehr gewährleistet.

Hoch-Alarm

Ein vierter Mikroschalter (SP4) kann z.B. verwendet werden, um unerwünschte Überdruckzustände während Nachfüllroutinen des Druckraums zu überwachen. Steigt der Druck über 6,4 bar abs. @ 20°C schaltet der Mikroschalter und löst Hochalarm aus.