Quel capteur de pression convient à l'hydrogène?

Avec la diffusion croissante de l'hydrogène en tant que vecteur d'énergie, le besoin de capteurs de pression appropriés augmente également. Alors que l'hydrogène est utilisé à basse pression dans l'industrie chimique et de process depuis des années, de nouveaux défis se posent dans les applications en mobilité: les plages de mesure de plus de 1000bar, l'espace limité et la pression élevée sur les coûts pour les grandes séries nécessitent de nouveaux concepts de capteurs innovants.

La molécule d'hydrogène - en tant que plus petite molécule de toutes - a la propriété de pouvoir pénétrer, par diffusion, la structure de nombreux aciers et autres matériaux disponibles dans le commerce. Il peut soit être stocké de façon permanente dans la structure, soit pénétrer dans la structure (perméation), soit il y a une combinaison des deux effets. La fragilisation par l'hydrogène est bien connue et est causée par le fait que l'hydrogène qui a pénétré modifie la structure de l'acier. La perméation, c'est-à-dire le processus de sorption (absorption) de l'hydrogène à la surface de la membrane, de diffusion à travers le matériau de la membrane et de désorption à son arrière, n'est pas un problème dans la plupart des applications, telles que les réservoirs sous pression, en raison des épaisseurs de paroi suffisamment importantes. Cependant, dans le cas de capteurs de pression avec l'épaisseur de paroi intrinsèquement mince des capteurs, la perméation d'hydrogène à travers la membrane de mesure peut entraîner une réaction avec des éléments du capteur.

Selon la structure et le principe de fonctionnement physique du capteur, différents effets peuvent entrer en jeu. Dans les sections suivantes, les effets les plus importants sont expliqués pour les capteurs qui sont généralement utilisés lorsque l'hydrogène est utilisé comme vecteur d'énergie. Il est également montré quelles solutions techniques sont utilisées pour contrer les effets néfastes de la perméation d'hydrogène et quels avantages et inconvénients en découlent. Enfin, les critères de sélection les plus importants pour un capteur de pression approprié sont indiqués, ainsi que les éléments à surveiller lors de l'évaluation et de la qualification.

Dans les applications industrielles de l'hydrogène, on utilise presque exclusivement des capteurs piézorésistifs ou des capteurs à couche mince sur acier (voir encadré avec les principes de fonctionnement). D'autres principes de capteurs sont soit techniquement inadaptés (par exemple les capteurs céramiques en raison de la forte porosité du matériau fritté), soit trop chers, soit purement des produits de niche.

Capteurs piézorésistifs

Avec les capteurs piézorésistifs, l'épaisseur de paroi extraordinairement fine de la membrane de séparation de seulement env. 70 micromètres est un défi majeur. La membrane de séparation elle-même est en standard AISI316L compatible avec l'hydrogène et ne présente donc pratiquement aucun risque de fragilisation. Cependant, à des pressions plus élevées, l'hydrogène peut diffuser dans l'huile à travers la fine membrane de séparation. L'hydrogène dissous dans l'huile peut y former des bulles, ce qui se traduit par un décalage de signal brutal et fort, qui peut à nouveau disparaître spontanément en fonction de la courbe de pression dès que la bulle se dissout à nouveau.

Afin de contrer cela, la membrane de séparation est pourvue d'un revêtement en or côté hydrogène, qui agit comme une barrière anti perméation. Les tests de Trafag montrent que cette couche d'or doit avoir une certaine épaisseur minimale pour pouvoir jouer le rôle de protection. L'effet protecteur est réduit s'il est trop fin, s'il est endommagé par des micro-rayures ou si la couche d'or a une adhérence insuffisante et donc les plus petites bulles dues aux impuretés du processus de dorure.

Capteurs à couche mince sur acier

Les capteurs à couche mince sur acier, en revanche, ont une membrane nettement plus épaisse. Cependant, il est généralement réalisé dans un matériau inadapté à l'hydrogène (17-4PH ou 1.4542), c'est-à-dire un acier martensitique à hautes performances à teneur en nickel assez faible. Les aciers austénitiques avec une teneur en nickel supérieure à env. 13 % sont considérés comme compatibles avec l'hydrogène. Par conséquent, des alliages d'acier alternatifs doivent être utilisés. En raison du principe, une limite d'élasticité élevée est nécessaire pour que la membrane et donc les ponts de résistance pulvérisés puissent s'étirer suffisamment pour qu'un signal utilisable soit généré. Malheureusement, de nombreux aciers compatibles H2tels que l'AISI316L ne répondent pas à cette exigence. Si des capteurs en acier avec des membranes AISI31L sont utilisés, ils ne sont généralement pas équipés du pont de résistance pulvérisé stable à long terme, mais ont un revêtement qui montre un plus grand changement de résistance avec la même contrainte, mais est souvent plus sensible à la dérive du signal.

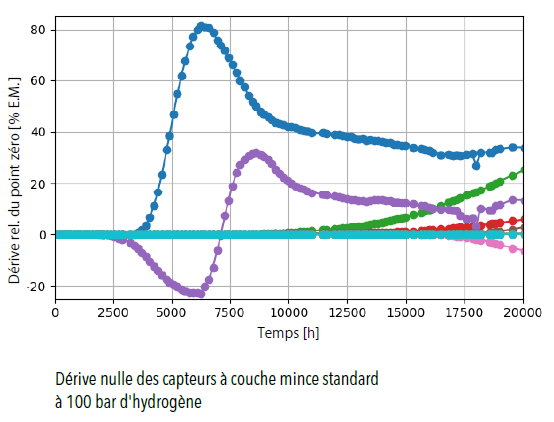

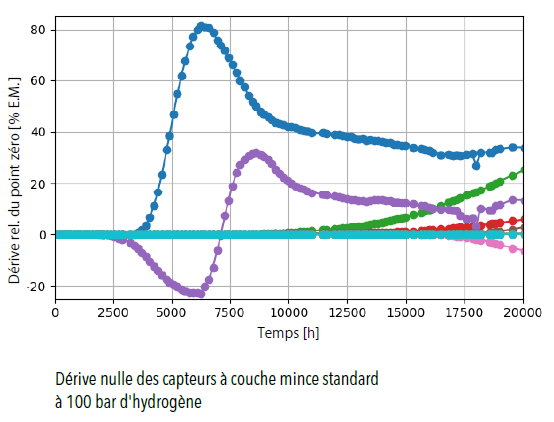

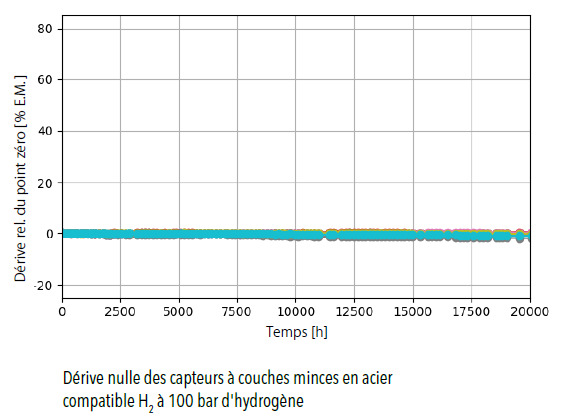

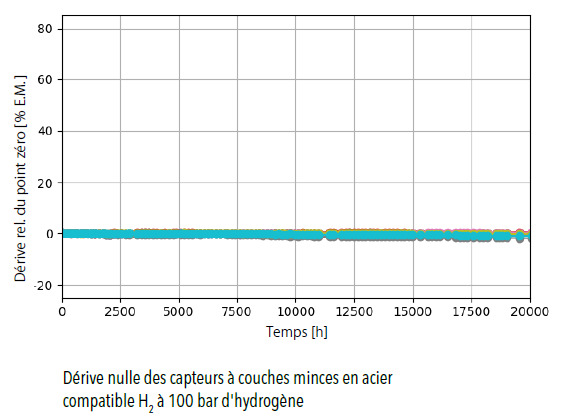

Un défi majeur consiste à trouver des alliages d'acier appropriés qui soient compatibles avecH2et en même temps adaptés à la construction de capteurs à couches minces. Pour les cellules à couches minces sur acier avec résistances pulvérisées, il existe des alliages d'acier austénitiques à haute teneur en nickel qui ont également une limite d'élasticité suffisante et sont donc fondamentalement adaptés. Mais pour le fabricant de capteurs, la difficulté avec ces aciers est de les obtenir auprès d'un fabricant dont la qualité des matériaux permet d'en faire des capteurs stables à long terme et à faible dérive. Les paramètres critiques sont généralement l'homogénéité de la structure, de l'alliage et du traitement thermique. Les tests effectués par Trafag avec ses propres capteurs constitués de divers alliages et des capteurs de concurrents ont montré que de nombreuses solutions proposées aujourd'hui ont une dérive à long terme nettement plus importante que les capteurs conventionnels pour l'air ou l'huile. Grâce à une vaste expérience, de nombreuses années de recherche intensive et d'innombrables tests, Trafag a réussi à développer un capteur à couche mince sur acier en acier compatible avec l'hydrogène, dont la stabilité à long terme est nettement meilleure que celle de la plupart des ses concurrents.

Critère de performance stabilité à long terme

La stabilité à long terme des capteurs de pression d'hydrogène est désormais le critère principal lors de l'évaluation des transmetteurs de pression. Parce que la conception et la taille, l'électronique et la structure mécanique sont principalement issues de capteurs de pression industriels éprouvés et répondent donc presque toujours aux exigences des applications d'hydrogène. La stabilité à long terme du capteur, c'est-à-dire que la précision de mesure ne change pas ou ne change que légèrement au cours de la période d'utilisation, est critique dans les applications d'hydrogène en particulier.

Une mauvaise stabilité à long terme se reflète principalement dans la dérive du point zéro, ce qui signifie que le signal n'affiche plus zéro lorsqu'il n'y a pas de pression. La fragilisation, qui est très souvent mentionnée dans la littérature comme le plus gros problème, ne s'est pas produite avec les capteurs Trafag dans les tests effectués. Les tests d'éclatement des capteurs standards, c'est-à-dire en matériau non compatible avec l'hydrogène, n'ont pas montré de réduction mesurable de la pression d'éclatement même après une utilisation prolongée dans un environnement hydrogène, bien que les signaux aient déjà montré une dérive massive. Dans l'application, trois paramètres en particulier ont une influence majeure sur la stabilité à long terme des capteurs de pression d'hydrogène:

- Pression: Plus la pression est élevée, plus les effets de diffusion sont forts et rapides. Des cycles de charge alternés peuvent également accélérer l'effet car le mouvement de la structure facilite la mobilité de l'hydrogène qui a pénétré.

- Température: Plus la température est élevée, plus l'effet nocif de l'hydrogène se manifeste rapidement. La fragilisation diminue à nouveau à partir d'environ 60°C, mais la diffusion continue d'augmenter.

- Temps: La durée d'exposition à l'hydrogène est critique. Les écarts de signal n'apparaissent qu'après un certain temps et ne sont pas linéaires.

Alors que les effets de la pression et de la température sont évidents et sont pris en compte dans l'évaluation dans les critères de test, la durée d'exposition n'est souvent pas suffisamment prise en compte. Les tests Trafag ont montré que les capteurs fabriqués dans un acier à membrane standard inapproprié ne montrent parfois les effets de dérive caractéristiques du point zéro qu'après 10'000 heures d'exposition à l'hydrogène et qu'il existe une grande dispersion quant au moment où la dérive du point zéro commence réellement.

Bon nombre de ces effets de dérive sont réversibles avec les capteurs en acier: lorsque le capteur n'est plus exposé à l'hydrogène,la concentration en hydrogène diminue lentement, à des températures supérieures à environ 80°C, même assez rapidement.

Conséquences pour l'évaluation des capteurs de pression d'hydrogène

La qualification d'appareils adaptés est un enjeu majeur pour l'utilisateur de capteurs de pression d'hydrogène. De plus, une mesure de pression incorrecte peut entraîner de graves conséquences, y compris la mise en danger de la vie humaine. Des tests significatifs doivent donc être effectués sur plusieurs milliers d'heures, idéalement dans une configuration de test orientée application. Orienté vers l'application signifie que, par-dessus tout, le niveau de pression, les cycles de pression et les conditions de température représentent au mieux les conditions les plus défavorables dans l'application cible. Afin de limiter la variété d'appareils qui doivent être testés de manière aussi complexe, il vaut la peine de ne considérer que des fournisseurs ayant beaucoup d'expérience et de savoir-faire, qui effectuent également des tests de qualification internes intensifs, dès le pré-étape de sélection.

Vous recherchez des capteurs de pression d'hydrogène fiables et robustes?

Contactez-nous. Nos spécialistes se feront un plaisir de vous conseiller et de trouver avec vous des solutions adaptées à votre application.

Tel: +41 44 922 32 00

E-Mail: trafag@trafag.com

Principe de fonctionnement desdifférents capteurs de pression

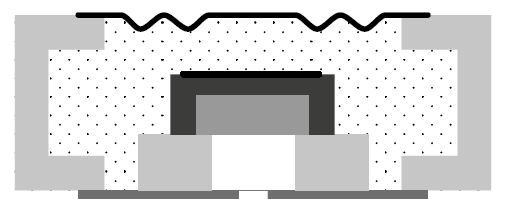

Capteur piézorésistif

La pression du fluide agit sur la membrane de séparation, qui transfère la pression au remplissage d'huile. La couche active de l'élément semi conducteur dans l'huile se déforme sous l'effet de la pression. En raison du changement de forme, la résistance mesurée change. La membrane de séparation doit être très fine pour pouvoir transmettre la pression à l'huile sans déformation.

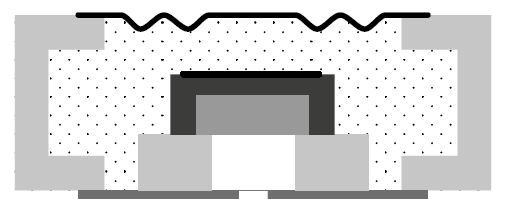

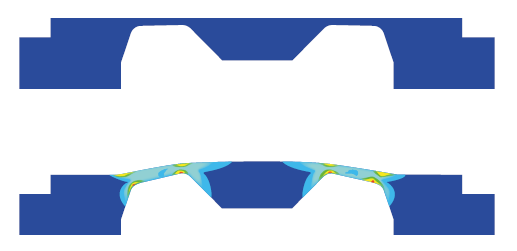

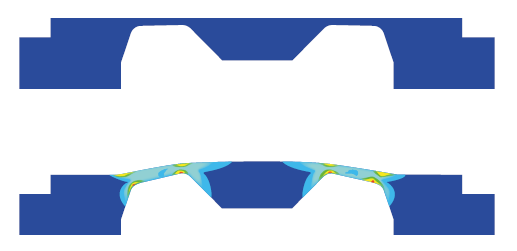

Capteur à couche mince sur acier

La pression du fluide agit sur la membrane en acier. Celui-ci a une rigidité définie avec précision et ne se déforme que très localement en raison de sa forme particulière. Les résistances sont appliquées sur le côté opposé au support aux points de déformation maximale. Selon la position, les résistances sont comprimées ou étirées, ce qui entraîne une augmentation ou une diminution. diminution de la résistance. La somme des variations absolues de résistance est mesurée à l'aide d'un pont de Wheatstone.

Transmetteurs de pression adaptés à l'hydrogène

Vous avez des questions sur nos transmetteurs de pression?

Nous serons heureux de vous conseiller. N'hésitez pas à nous contacter.