Capteurs de pression à rinçage frontal pour les milieux visqueux et contenant des solides

Les transmetteurs de pression courants comportent un trou de passage de la pression situé entre le raccord du processus et la membrane du capteur de pression proprement dit. Si des liquides à haute viscosité ou contenant des solides doivent être mesurés, cet alésage peut se boucher et la mesure de la pression est altérée. Le capteur peut même être endommagé. C'est pourquoi des capteurs de pression affleurants sont utilisés dans de tels cas. Cet article explique les principaux types de capteurs encastrés, leurs avantages et inconvénients ainsi que leurs domaines d'application.

Tous les transmetteurs de pression avec capteurs encastrés permettent une étanchéité sans espace mort ainsi qu'un nettoyage facile de toutes les surfaces en contact avec le fluide. Ceci est particulièrement crucial dans les applications où le fluide mesuré est changé, et où la contamination croisée doit être évitée. Les transmetteurs de pression à diaphragme affleurant sont souvent utilisés pour la mesure de niveau. La pression hydrostatique créée par le liquide dans le réservoir n'est pas élevée dans la plupart des applications; 1 bar correspond à un niveau d'environ 10 mètres pour l'eau. Lorsqu'ils sont utilisés pour mesurer la pression dans des systèmes de pompage, une plage de pression un peu plus élevée est nécessaire, généralement entre 10 et 100 bars.

Capteurs de pression piézorésistifs

Le type le plus courant de transmetteur de pression de rinçage est celui qui comporte des capteurs piézorésistifs. L'élément capteur proprement dit est un élément de mesure en silicium noyé dans l'huile. Cette huile, généralement une huile de silicone, sert de milieu de transmission de la pression et est protégée du milieu de mesure par une membrane de séparation à structure ondulée caractéristique. Seule la membrane de séparation rencontre le fluide, mais elle doit être très fine pour ne pas influencer la valeur mesurée.

Les capteurs piézorésistifs ont l'avantage d'être très sensibles, ce qui permet d'obtenir de faibles distances de mesure et des précisions plus élevées. Ils conviennent pour la mesure de la pression absolue et de la pression relative avec des plages de mesure allant de moins de 100 mbar à plusieurs centaines de bars. La membrane de séparation peut être fabriquée en différents matériaux et même revêtue si on le souhaite. La version standard est généralement fabriquée en acier 1.4435 (AISI316L). Il existe également des variantes en matériaux résistants à la corrosion tels que les alliages de nickel ou le titane. Les capteurs piézorésistifs sont bien adaptés aux milieux homogènes, plutôt pâteux, et aux liquides qui ne contiennent pas ou peu de solides mous. Les particules dures peuvent endommager la très fine membrane de séparation, dont l'épaisseur n'est que d'environ 20 à 70 micromètres, et entraîner ainsi un décalage irréversible du signal. Si la membrane est non seulement déformée mais aussi percée, l'huile du capteur de pression s'échappe et peut contaminer l'ensemble du système, selon l'application. Un autre inconvénient des capteurs piézorésistifs est la moindre stabilité à long terme du silicium à des températures élevées. Cela peut entraîner une dérive du signal.

Capteurs de pression en céramique

Les capteurs de pression en céramique sont idéalement utilisés lorsque le liquide à mesurer contient des éléments abrasifs ou des solides durs. En effet, la membrane de mesure en céramique est très dure et résiste à la corrosion de la plupart des milieux dans les applications techniques. Dans les capteurs de pression en céramique, un pont de résistance est situé à l'arrière d'une fine plaque de céramique, qui est fixée au corps de base du capteur, également en céramique, par un raccord ressemblant à du verre et extraordinairement robuste. L'ensemble du capteur en céramique est fixé dans le boîtier métallique du transmetteur et scellé au moyen d'un joint en élastomère, généralement un joint torique. Le boîtier métallique peut être fabriqué dans une grande variété de matériaux. Outre divers alliages d'acier inoxydable, Trafag propose également des versions en titane pour une résistance maximale à la corrosion. Les capteurs de pression en céramique sont adaptés à la mesure de la pression absolue et relative et à des plages de mesure allant d'environ 100 mbar à environ 400 bar. Alors que pour les faibles plages de mesure (moins de 2 bars), la membrane en céramique est également fine et sensible, une membrane beaucoup plus épaisse peut être utilisée pour les grandes plages de mesure. Cela offre également une certaine résistance aux manipulations incorrectes telles que le nettoyage avec des objets durs, par exemple des brosses en acier ou des tournevis. La membrane de séparation du capteur piézorésistif, en revanche, a toujours approximativement la même épaisseur et la même sensibilité. Le principal inconvénient des capteurs céramiques est leur moindre précision et le fait qu'ils ne sont pas soudés directement au boîtier mais seulement reliés à celui-ci par des joints en élastomère. De par sa conception, le joint en élastomère nécessite toujours une petite marche ou un évidement, ce qui rend impossible l'obtention d'une surface absolument lisse comme c'est le cas pour les capteurs piézorésistifs ou les capteurs à couche mince sur acier.

Capteurs de pression à couche mince sur acier

Les capteurs encastrés à couche mince sur acier offrent une stabilité maximale à long terme grâce aux ponts de résistance filtrés. La membrane est soudée directement au boîtier du transmetteur. Elle est nettement plus épaisse et plus résistante que les capteurs piézorésistifs, mais pas aussi insensible aux hautes pressions que les capteurs en céramique. Les capteurs en acier affleurant sont donc adaptés à la mesure de la pression des fluides visqueux, pâteux et adhésifs ainsi que des fluides contenant des solides. Ils sont également utilisés pour les liquides dont les particules sont légèrement abrasives et offrent une bonne résistance aux solides plus durs. Dans le cas de liquides cristallisants tels que l'eau glacée, ils présentent l'avantage d'être nettement plus résistants à l'expansion volumique que les capteurs piézorésistifs et céramiques grâce au matériau ductile, c'est-à-dire très élastique, de la membrane. Cela signifie qu'ils sont mieux à même d'empêcher les fuites en cas de dommages dus à une surpression dans le milieu ou à l'expansion des liquides de congélation. Les capteurs encastrés à couche mince sur acier ne sont cependant pas très répandus jusqu'à présent, car leur production est très exigeante et n'est maîtrisée que par très peu de fournisseurs. En outre, l'alliage d'acier 1.4542 (17-4PH) généralement utilisé pour les capteurs à couche mince sur acier ne présente qu'une résistance limitée à la corrosion.

Vous recherchez des transmetteurs de pression encastrés ? Vous ne savez pas quel capteur est le mieux adapté à votre application? N'hésitez pas à nous contacter. Nos spécialistes se feront un plaisir de vous conseiller et de trouver avec vous la meilleure solution.

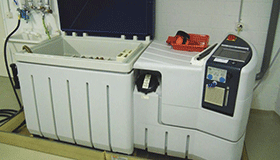

Transmetteur de pression membrane affleurante

Trafag dispose non seulement des connaissances nécessaires pour fabriquer et traiter les capteurs encastrés à couche mince sur acier, mais propose également le transmetteur de pression encastré FPT 8236, un capteur de pression en acier duplex résistant à la corrosion : L'acier à membrane utilisé, avec le numéro DIN 1.4462, offre une très grande résistance à de nombreux liquides corrosifs, y compris l'eau salée. Le transmetteur FPT 8236 à membrane affleurante est adapté à la mesure de la pression relative de 1 bar à 100 bar d'étendue de mesure.