Mesure de la pression absolue et de la pression relative dans l'industrie

Capteur de pression absolue, de pression relative ou de pression différentielle? C'est la première question à se poser pour une mesure de pression. Cet article explique les facteurs à prendre en compte pour différentes applications et détaille les différents types de mesure de pression, les types de capteurs et les principes de mesure.

Différents types d'indication de la pression

La pression absolue est la déviation par rapport au point zéro dans un vide absolu, c'est-à-dire un espace absolument vide. La pression absolue dans l'atmosphère est d'environ 1 bar. La pression différentielle désigne la différence de pression entre deux pressions, par exemple deux pressions absolues. La pression relative est une forme particulière de pression différentielle: c'est la différence de pression entre la pression absolue de l'atmosphère et une autre valeur de pression absolue. Dans certaines publications, la pression relative est également appelée surpression. Chez Trafag, seule la désignation de pression relative est utilisée, afin d'éviter toute confusion avec la désignation de surpression, qui caractérise la résistance à la surcharge d'une cellule de mesure.

La pression atmosphérique est d'environ 1bar. Cependant, elle dépend fortement de l'altitude au-dessus du niveau de la mer et des conditions météorologiques. La pression atmosphérique standard à 15°C au niveau de la mer est de 1013.25hPa (101.325). À 500 m au-dessus du niveau de la mer, elle est encore d'environ 950hPa, et à 2000m au-dessus du niveau de la mer, d'environ 780hPa. Les capteurs barométriques sont principalement conçus pour mesurer la pression atmosphérique. Ils mesurent la pression absolue dans une plage allant généralement d'environ 700hPa à environ 1200hPa.

Différents capteurs de pression

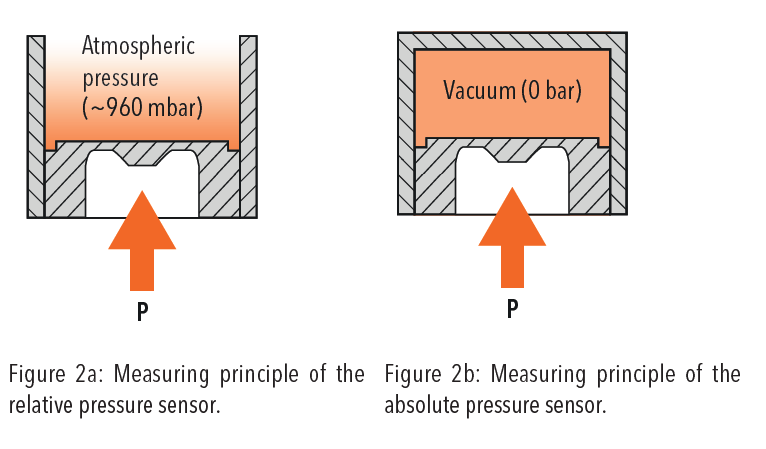

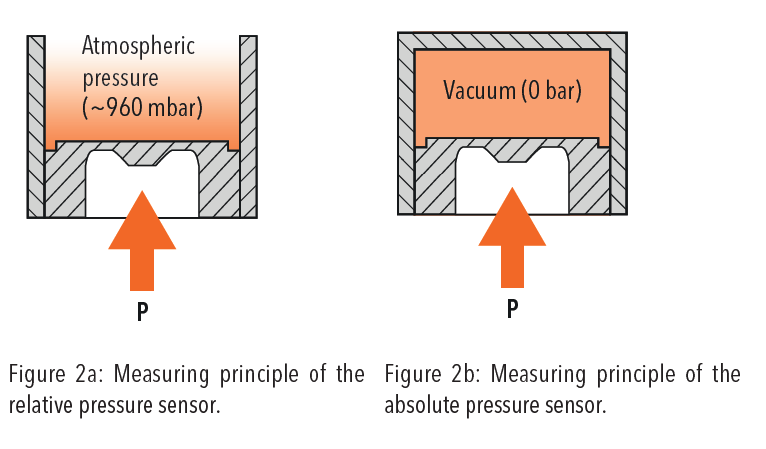

Dans l'industrie, ce sont les capteurs de pression relative qui sont le plus souvent utilisés. Mais des capteurs de pression absolue peuvent également être employés. Les capteurs pour la mesure de la pression relative sont les plus simples en termes de conception. Le milieu liquide ou gazeux à mesurer se trouve du côté pression. À l'arrière, la pression atmosphérique agit sur la membrane de la cellule de mesure (figure 2a).

L'arrière des capteurs pour la mesure de la pression absolue est isolé de l'atmosphère. S'il y a un espace fermé sur l'arrière – pourpermettre la déformation de la membrane de mesure – un vide avec une pression absolue de 0 bar doit régner dans cet espace (figure 2b).

Les capteurs de pression différentielle sont conçus selon un principe similaire à celui des capteurs de pression relative. Une certaine pression agit également sur leur face arrière. Toutefois, leur conception pose des défis supplémentaires, car le milieu de mesure à l'arrière – contrairement aux capteurs de pression relative – n'est pas de l'air (propre) à environ 1 bar. Dans le cas des capteurs de pression différentielle humide/humide, n'importe quel milieu peut être appliqué à l'arrière, à n'importe quelle pression. Il doit bien sûr être isolé contre la structure du pont de mesure. Les capteurs de pression différentielle humide/humide sont des modèles pour lesquels n'importe quel milieu de mesure peut être appliqué des deux côtés de la membrane. Pour les capteurs de pression différentielle sec/humide, un côté du capteur – l'arrière – admet uniquement le contact avec un milieu de mesure constitué d'un gaz sec, propre et non corrosif.

Capteur de pression absolue ou capteurde pression relative?

Pour savoir s'il faut utiliser un capteur de pression absolue ou un capteur de pression relative, il faut examiner plusieurs facteurs. Ils peuvent être divisés en critères spécifiques à l'application et critères spécifiques au dispositif.

Critères spécifiques au dispositif

Les capteurs de pression relative étant généralement plus économiques en raison de leur conception plus simple (selon le principe de mesure), il faut déterminer s'il est nécessaire de mesurer la pression absolue, ou si la pression relative peut également satisfaire l'exigence de mesure. Pour les plages de mesure très élevées, par exemple 400 bar dans les systèmes hydrauliques, on mesure généralement avec des capteurs de pression relative et, si nécessaire, on additionne la pression atmosphérique souhaitée comme constante. À ces pressions de mesure élevées, l'influence de l'atmosphère et du niveau de la mer est si faible que la marge d'erreur devient négligeable par rapport aux autres incertitudes de mesure.

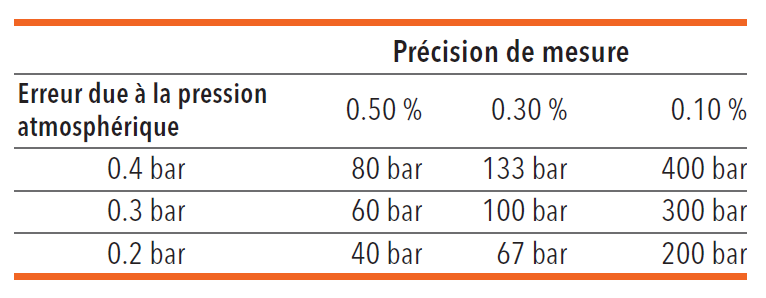

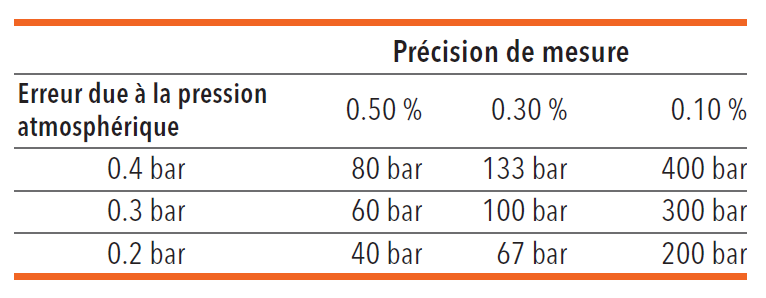

La précision de mesure requise est également un critère important: plus la mesure doit être précise, plus l'influence des variations de la pression atmosphérique devient critique, et plus la plage de mesure doit être élevée pour que cette influence soit négligeable.

Le tableau 1 indique l'étendue de la plage de mesure nécessaire pour que l'influence des variations éventuelles de la pression atmosphérique sur le résultat de la mesure ne dépasse pas une certaine marge d'erreur (en pourcentage de la plage).

Critères spécifiques à l'application

Les critères spécifiques aux dispositifs peuvent livrer des règles assez générales pour choisir entre capteurs de pression absolue ou capteurs de pression relative, mais il n'est guère possible de faire des recommandations générales pour les critères spécifiques aux applications. Les exemples suivants mentionnent donc à titre d'exemple quelques critères possibles à prendre en compte.

Systèmes fermés: dans les systèmes fermés tels que les circuits de refroidissement, la pression du milieu réagit indépendamment de la pression ambiante. C'est pourquoi on y mesure parfois la pression absolue. Des transmetteurs de pression relative sont cependant aussi utilisés, pour des raisons de coût. En effet, si tous les capteurs de pression relative mesurent par rapport à la même pression atmosphérique, l'influence atmosphérique s'égalise si l'on travaille uniquement avec les différences entre les points de mesure et non avec le niveau absolu de la pression.

Paramètres de processus: le rapport entre l'air et le carburant étant déterminant pour de nombreux processus de combustion, ces calculs sont généralement basés sur des valeurs de pression absolue pour le rapport idéal. C'est donc souvent la pression absolue qui est mesurée lors de l'étude des processus de combustion. Une alternative à l'utilisation de capteurs de pression relative consiste à se référer à un capteur barométrique qui mesure avec précision la pression atmosphérique. L'inconvénient de cette méthode est que la marge d'erreur du capteur de pression relative et celle du capteur barométrique s'additionnent.

Quel transmetteur de pression choisir?

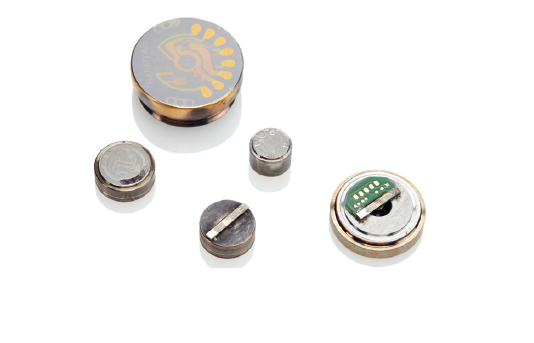

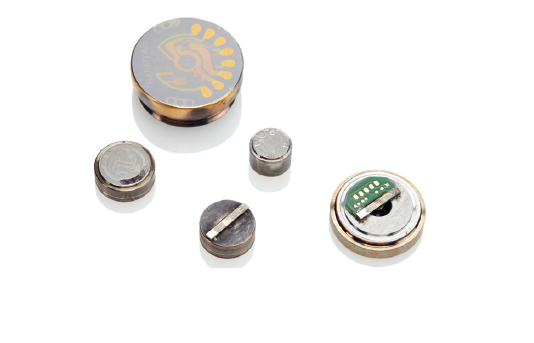

Chaque principe de mesure offrant des possibilités légèrement différentes pour la mesure de la pression absolue et de la pression relative, seuls les principes de mesure les plus courants dans l'industrie seront abordés : capteurs à couche mince sur acier, à couche épaisse sur céramique et piézorésistifs.

Capteurs à couche mince sur acier: En raison de leur résistance supérieure aux surcharges et de leur stabilité à long terme, notamment à des températures élevées ou lors de pics de pression, les capteurs à couche mince sur acier sont utilisés chaque fois que c'est possible. Les capteurs de pression absolue à couche mince sur acier sont cependant très complexes à réaliser. Ils ne sont donc utilisés que dans les applications où les dimensions (les capteurs à couche mince sur acier sont très compacts) ou les exigences de stabilité à long terme ne permettent pas d'utiliser des capteurs en céramique ou piézorésistifs.

Capteurs à couche épaisse sur céramique: les capteurs en céramique peuvent également être une solution relativement économique pour la mesure de la pression absolue. De par leur principe de fonctionnement, leur précision est légèrement inférieure à celle des capteurs à couche mince ou piézorésistifs, mais elle est suffisante pour la plupart des applications industrielles. Ils sont donc très souvent utilisés comme capteurs de pression absolue. Comme capteurs de pression relative, ils sont choisis surtout lorsque le milieu à mesurer est corrosif et pourrait endommager la membrane en acier.

Capteurs piézorésistifs: les puces semi-conductrices des capteurs piézorésistifs ont un niveau de signal beaucoup plus élevé que les résistances des capteurs à couche mince et à couche épaisse. C'est pourquoi les capteurs piézorésistifs atteignent une plus grande précision avec un calibrage correct. Ils sont cependant plus sensibles aux températures élevées, et donc plus susceptibles à la dérive de signal, notamment dans les environnements chauds. Cela affecte leur stabilité à long terme. Ils sont donc utilisés comme capteurs de pression de référence régulièrement recalibrés, ou lorsqu'une éventuelle dérive du signal est acceptable dans l'application. Les capteurs piézorésistifs peuvent également être conçus comme capteurs de pression absolue relativement facilement.

Comme nous l'avons expliqué ci-dessus, outre le choix entre mesure de la pression absolue ou de la pression relative, de nombreux autres critères sont à prendre en compte pour sélectionner le capteur de pression idéal.

Vous avez des questions sur mesure de la pression absolue et de la pression relative?

Nous serons heureux de vous conseiller. N'hésitez pas à nous contacter.