Sensores de presión de descarga frontal para medios viscosos y con contenido de sólidos

Los transmisores de presión habituales tienen un orificio de canalización de la presión situado entre la conexión al proceso y la membrana del sensor de presión real. Si se van a medir líquidos de alta viscosidad o con sólidos, este orificio puede obstruirse y la medición de la presión se ve afectada. El sensor puede incluso resultar dañado. Por ello, en estos casos se utilizan sensores de presión de lavado. En este artículo se explican los tipos más importantes de sensores empotrados, sus ventajas y desventajas, así como sus ámbitos de aplicación.

Todos los transmisores de presión con sensores empotrados permiten un cierre sin espacios muertos, así como una fácil limpieza de todas las superficies en contacto con el medio. Esto es especialmente importante en las aplicaciones en las que se cambia el medio de medición y debe evitarse la contaminación cruzada. Los transmisores de presión con diafragmas enrasados se utilizan a menudo para la medición de nivel. La presión hidrostática creada por el líquido en el depósito no es alta en la mayoría de las aplicaciones; 1 bar corresponde a un nivel de unos 10 metros para el agua. Cuando se utilizan para medir la presión en sistemas de bombeo, se requiere un rango de presión algo mayor, normalmente entre 10 y 100 bares.

Sensores de presión piezoresistivos

El tipo más común de transmisor de presión de lavado es el que tiene sensores piezoresistivos. El elemento sensor propiamente dicho es un elemento de medición de silicona embebido en aceite. Este aceite, normalmente un aceite de silicona, actúa como medio de transmisión de la presión y está protegido del medio medido por una membrana de separación con una estructura ondulada característica. Sólo la membrana de separación se encuentra con el medio, pero debe ser muy fina para no influir en el valor medido.

La ventaja de los sensores piezorresistivos es su alta sensibilidad, gracias a la cual es posible obtener tramos de medición reducidos y mayores precisiones. Son adecuados para medir la presión absoluta y la presión relativa con vanos de medición de menos de 100 mbar de presión hasta varios 100 bar. La membrana de separación puede ser de diferentes materiales e incluso estar recubierta si se desea. La versión estándar suele ser de acero 1.4435 (AISI316L). Como alternativa, existen variantes en materiales resistentes a la corrosión, como aleaciones de níquel o titanio. Los sensores piezorresistivos son muy adecuados para medios homogéneos, más bien pastosos, y para líquidos que no contengan o sólo contengan pequeños sólidos blandos. Las partículas duras pueden dañar la delgadísima membrana de separación, que sólo tiene un grosor de entre 20 y 70 micrómetros, y provocar así un desplazamiento irreversible de la señal. Si la membrana no sólo se deforma, sino que incluso se perfora, el aceite del sensor de presión se escapa y puede contaminar todo el sistema, dependiendo de la aplicación. Otra desventaja de los sensores piezoresistivos es la menor estabilidad a largo plazo del silicio bajo temperaturas elevadas. Esto puede provocar una desviación de la señal.

Sensores de presión cerámicos

Los sensores de presión cerámicos se utilizan idealmente cuando el líquido a medir contiene partes abrasivas o sólidos duros. Esto se debe a que la membrana de medición cerámica es muy dura y resistente a la corrosión de la mayoría de los medios en aplicaciones técnicas. En los sensores de presión cerámicos, un puente de resistencia se encuentra en la parte posterior de una fina placa cerámica, que está unida al cuerpo base del sensor igualmente cerámico a través de una conexión de vidrio, extraordinariamente robusta. Todo el sensor cerámico se fija en la carcasa metálica del transmisor y se sella mediante una junta de elastómero, normalmente una junta tórica. La carcasa metálica puede estar hecha de una gran variedad de materiales. Además de diversas aleaciones de acero inoxidable, Trafag también ofrece versiones en titanio para una máxima resistencia a la corrosión. Los sensores de presión cerámicos son aptos para medir la presión absoluta y relativa y las distancias de medición desde unos 100 mbar hasta unos 400 bar. Mientras que en las distancias de medición bajas (menos de 2 bar) la membrana cerámica es también fina y sensible, para distancias de medición mayores se puede utilizar una membrana mucho más gruesa. Esto también ofrece una cierta resistencia a las manipulaciones incorrectas, como la limpieza con objetos duros, por ejemplo cepillos de acero o destornilladores. En cambio, la membrana de separación del sensor piezoresistivo tiene siempre aproximadamente el mismo grosor y la sensibilidad correspondiente. La principal desventaja de los sensores cerámicos es su menor precisión y el hecho de que no está soldado directamente a la carcasa, sino que sólo está conectado a ella mediante juntas de elastómero. Por su diseño, la junta de elastómero requiere siempre un pequeño escalón o rebaje, lo que hace imposible conseguir una superficie absolutamente lisa como en los sensores piezoresistivos o de película fina sobre acero.

Sensores de presión de película fina sobre acero

Los sensores de lámina delgada sobre acero montados a ras ofrecen la máxima estabilidad a largo plazo gracias a los puentes de resistencia pulverizados. La membrana está soldada directamente a la carcasa del transmisor. Es mucho más gruesa y resistente que los sensores piezoresistivos, pero no es tan insensible a la alta presión como los sensores cerámicos. Por lo tanto, los sensores de acero frontales son adecuados para medir la presión de medios viscosos, pastosos y adhesivos, así como de medios que contienen sólidos. También se utilizan para líquidos con partículas ligeramente abrasivas y ofrecen una buena resistencia a los sólidos más duros. En el caso de los líquidos que se cristalizan, como el agua helada, ofrecen la ventaja de ser mucho más robustos frente a la expansión de volumen que los sensores piezoresistivos y cerámicos debido al material dúctil, es decir, muy elástico, de la membrana. Esto significa que son más capaces de evitar las fugas en caso de daños debidos a la sobrepresión del medio o a la expansión de los líquidos de congelación. Sin embargo, los sensores de película fina sobre acero montados a ras de suelo no están muy extendidos hasta ahora, porque su producción es muy exigente y sólo la dominan muy pocos proveedores. Además, la aleación de acero 1.4542 (17-4PH) que se suele utilizar para los sensores de película fina sobre acero sólo tiene una resistencia limitada a la corrosión.

¿Busca transmisores de presión empotrados? ¿No está seguro de cuál es el sensor más adecuado para su aplicación Póngase en contacto con nosotros. Nuestros especialistas estarán encantados de asesorarle y trabajar con usted para encontrar la mejor solución.

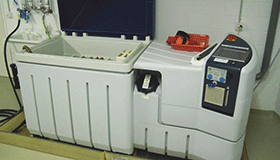

Transmisor de presión membrana rasante

Trafag no sólo dispone de los conocimientos necesarios para fabricar y procesar sensores de película fina sobre acero empotrados, sino que también ofrece el transmisor de presión empotrado FPT 8236, un sensor de presión fabricado en acero dúplex resistente a la corrosión: El acero de membrana utilizado, con número DIN 1.4462, ofrece una resistencia muy alta a muchos líquidos corrosivos, incluida el agua salada. El transmisor FPT 8236 con diafragma enrasado es adecuado para medir la presión relativa desde 1 bar hasta 100 bar de margen de medición.