Trafag revoluciona la medición de las curvas de presión altamente dinámicas

Trafag ha logrado unificar el comportamiento de respuesta altamente dinámico de un sensor de banco de pruebas y la extrema robustez de un transmisor de presión hidráulica móvil mediante la combinación de células de medición de capa fina sobre acero y un ASIC desarrollado en la propia empresa. El Trafag ASIC TX con una innovadora estructura paralela de señal mixta es la clave para un comportamiento de respuesta a una velocidad casi ilimitada.

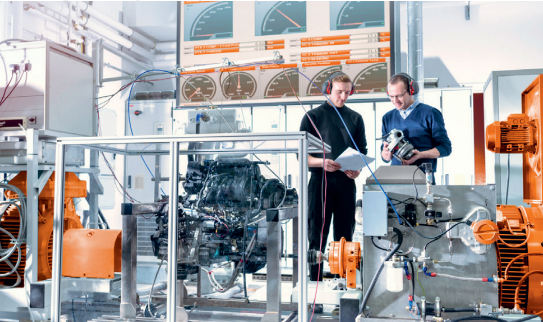

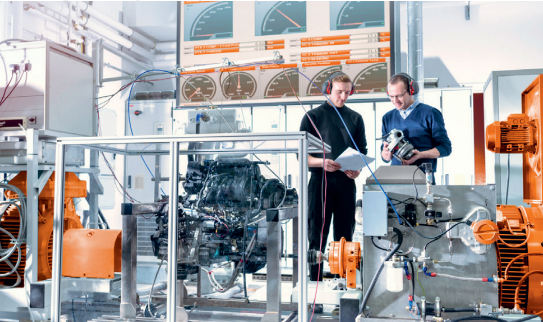

En muchas aplicaciones, sobre todo en el campo de los ensayos, el objetivo es registrar curvas de presión altamente dinámicas, por ejemplo para analizar el rendimiento de apertura y cierre de válvulas, seguir las curvas de presión de explosiones y expansiones de presión explosivas o examinar breves picos de presión en sistemas hidráulicos. Los transmisores para aplicaciones industriales que se encuentran en el mercado no suelen ser capaces de captar adecuadamente esas señales de alta frecuencia, ya sea porque la electrónica interna no es suficientemente eficiente o porque la señal se amortigua deliberadamente para que el sistema de control no se sobrecargue con información innecesaria. Por eso se ofrecen en el mercado transmisores de presión especiales desarrollados especialmente para aplicaciones de alta velocidad. Estos transmisores están diseñados con frecuencias de corte (véase el cuadro) de 5 a 50 kHz y tienen ciertas ventajas y desventajas que a menudo se originan en la tecnología de sensores que se utiliza.

La tecnología de sensores piezoeléctricos siempre ha sido la más común para medir las curvas de presión altamente dinámicas. En términos puramente teóricos, este principio de medición física es el más apropiado porque sólo proporciona una señal durante las curvas de presión dinámica, pero con un intervalo señal-ruido muy bueno y para altas frecuencias. Otra ventaja es la gran rigidez de la construcción que permite frecuencias naturales muy altas. Por otra parte, las desventajas de esta tecnología son los altos costos debidos a la producción muy sensible y sofisticada y a la compleja evaluación de la señal (amplificador de carga), así como la vulnerabilidad a la deriva del punto cero, que a menudo es aceptada por muchos usuarios debido a la falta de alternativas adecuadas.

Una alternativa significativamente menos costosa es el principio de medición piezorresistivo, que permite una electrónica de amplificación relativamente sencilla gracias a una muy buena relación señal-ruido, que sin embargo es inferior al principio piezoeléctrico con respecto a la dinámica y sobre todo a la rigidez como resultado de la construcción del sensor que está lleno de aceite. Sin embargo, la principal desventaja de la tecnología piezorresistiva es la vulnerabilidad a la deriva, que es particularmente evidente a altas temperaturas.

Alternativa: La tecnología de capa fina sobre acero combinada con el ASIC

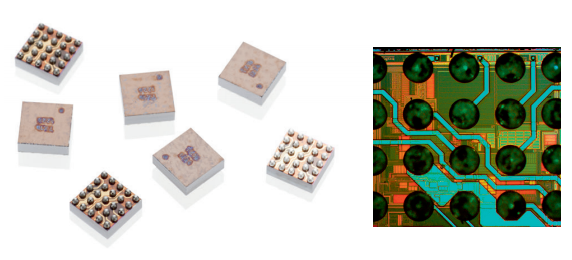

Con respecto a la deriva, la tecnología de película delgada sobre acero es sin duda la mejor, ya que permite altas frecuencias, pero tiene una relación señal/ruido muy pequeña en comparación con las otras dos. Particularmente cuando se trata de la evaluación de señales altamente dinámicas, esto impone tan altas exigencias a la electrónica de evaluación del transmisor que la mayoría de los fabricantes de transmisores de presión de alta velocidad recurren a una de las otras tecnologías de sensores. Trafag, uno de los pioneros, con casi 35 años de experiencia, tiene un enfoque diferente: mediante el uso del ASIC (circuito integrado específico para la aplicación) de desarrollo propio, adaptado con precisión a los requisitos de la tecnología de sensores de Trafag con funciones específicas de amplificación y filtrado, se pudieron eliminar las desventajas de la baja relación señal/ruido y la tecnología de sensores, superior en cuanto a robustez y estabilidad a largo plazo, puede utilizarse incluso en situaciones en las que otros fabricantes llegan a sus límites. Gracias al desarrollo coordinado de las dos tecnologías principales -el elemento sensor de capa fina a acero y el ASIC-, Trafag puede combinar la capacidad de respuesta de un transmisor de presión de alta velocidad con la robustez de un transmisor de presión construido para los entornos más duros.

Durante la producción, cada transmisor de presión se ajusta individualmente mediante la calibración con estándares de presión de alta precisión. Durante este proceso, los parámetros de corrección para la linealización, la corrección del punto cero y el span se guardan en un chip en el transmisor, en este caso directamente en el ASIC de Trafag. El elemento sensor consiste en resistencias de película fina pulverizada en una disposición de puente de Wheatstone que se comprimen o expanden dependiendo de la deformación de la membrana inducida por la presión. Cada señal de entrada del elemento sensor resultante del cambio de resistencia inducido por la deformación, se corrige en consecuencia con el parámetro guardado en el ASIC, en particular en lo que respecta a la linealidad, el punto cero y el intervalo, así como la compensación de temperatura por encima o por debajo de 25°C.

Transmisores de presión con una rapidez sin límites

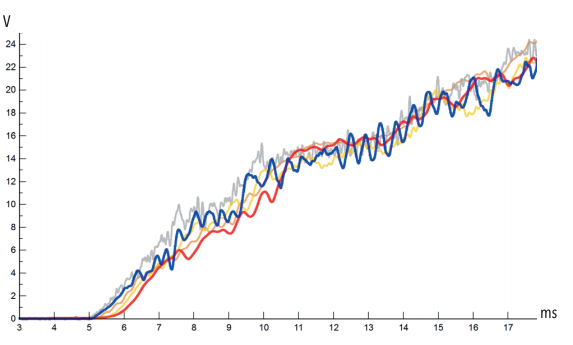

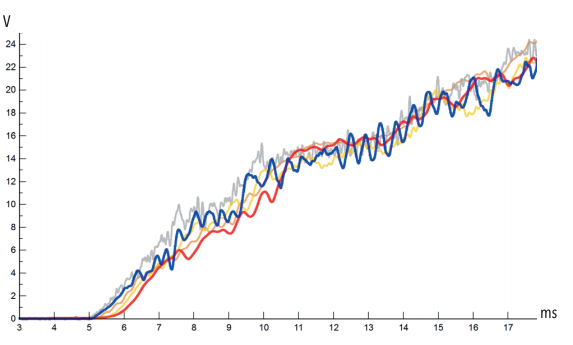

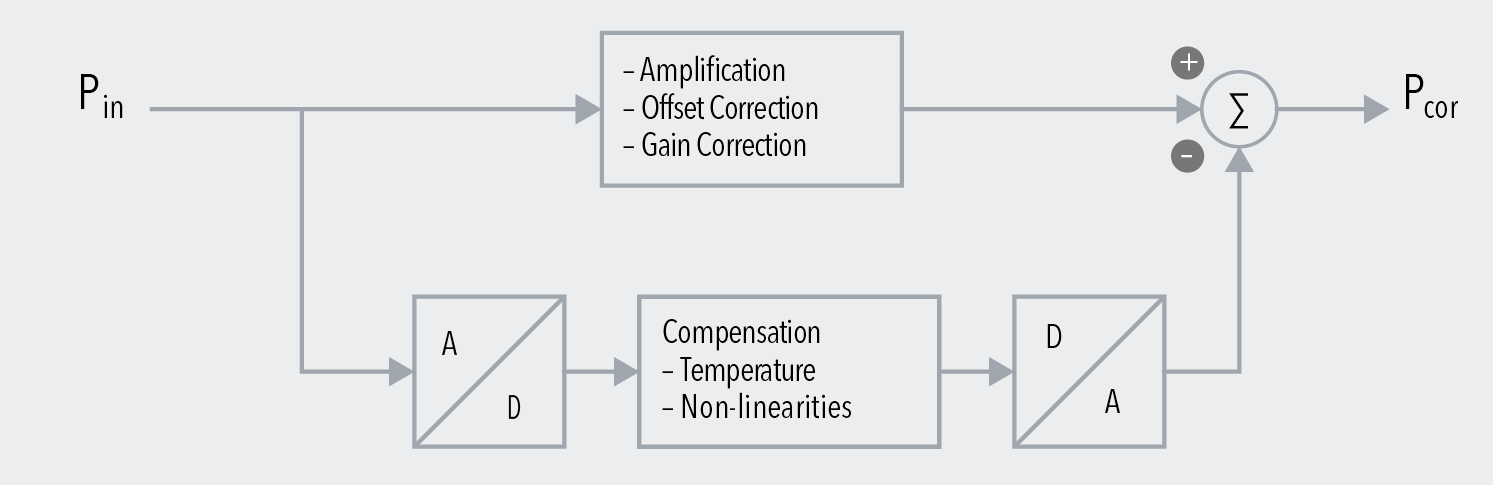

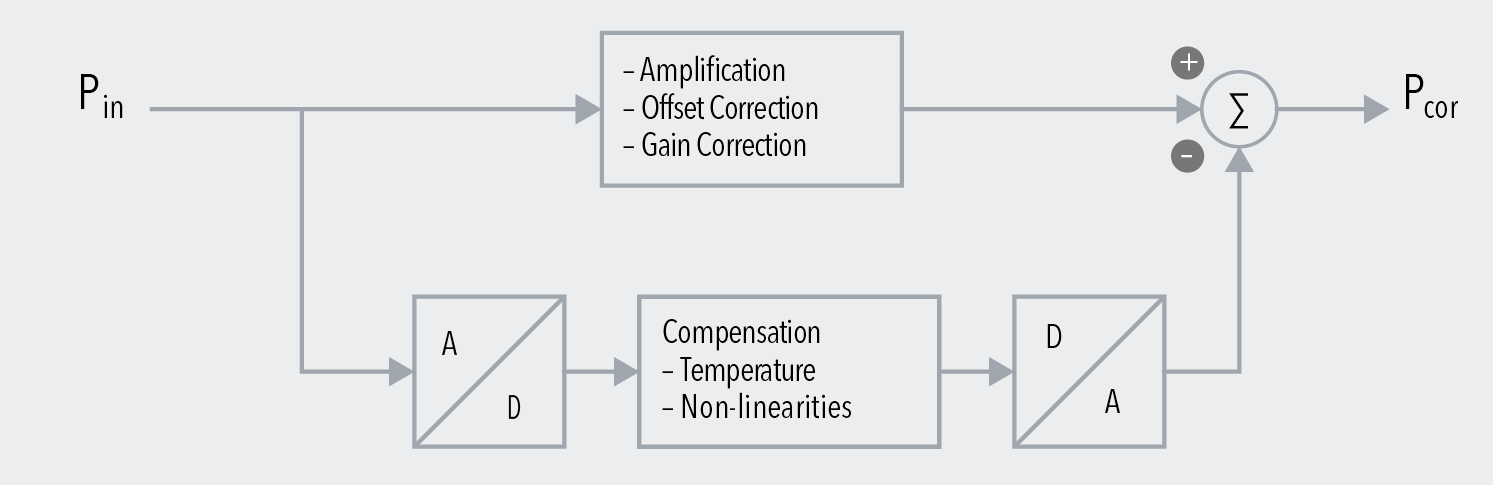

El Trafag ASIC TX, que une más de 100.000 transistores en una superficie de sólo 2x2mm, consta de dos elementos centrales: una parte amplificadora analógica de altísimo rendimiento y una parte digital perfectamente adaptada. La señal de entrada del elemento sensor es corregida por el amplificador analógico hasta un 98-99% y luego se transmite a la electrónica de la señal en tiempo real. La parte digital sólo es necesaria para el 1-2% restante del valor de corrección que luego se mezcla con la señal del amplificador analógico. El punto fuerte de este concepto es la altísima velocidad de procesamiento de la señal (excepto para la corrección de la parte digital), que es completamente independiente de las velocidades de muestreo de los convertidores analógico-digital (A/D) y digital-analógico (D/A); sólo está ligeramente limitada por la parte analógica de la electrónica. Esto hace que un transmisor de presión de Trafag sea genéricamente extremadamente rápido, y normalmente está amortiguado electrónicamente para ser adecuado para las aplicaciones correspondientes y resistente a las interferencias (por ejemplo, EMC).

En las aplicaciones industriales normales sin requisitos especiales en cuanto a la velocidad de la señal, los ingenieros aspiran a un compromiso óptimo entre la robustez y una capacidad de respuesta suficientemente rápida para obtener los resultados de medición deseados. Independientemente del principio de sensor elegido, las altas velocidades de la señal generalmente requieren un extenso esfuerzo de cableado, ya que deben utilizarse cables especialmente apantallados. Por lo general, el apantallamiento debe hacerse con mucho cuidado para evitar, por ejemplo, la retroalimentación, que debido a la ondulación de la tensión de alimentación aparece tanto en el transmisor como en la unidad de evaluación.

Por otra parte, también hay aplicaciones en las que se desea una alta amortiguación de la señal, generalmente en transmisores industriales de presión normales: por ejemplo, para suavizar las ondulaciones de la señal de alta frecuencia de las bombas mecánicas de líquido que ya están en el transmisor en lugar de en el control.

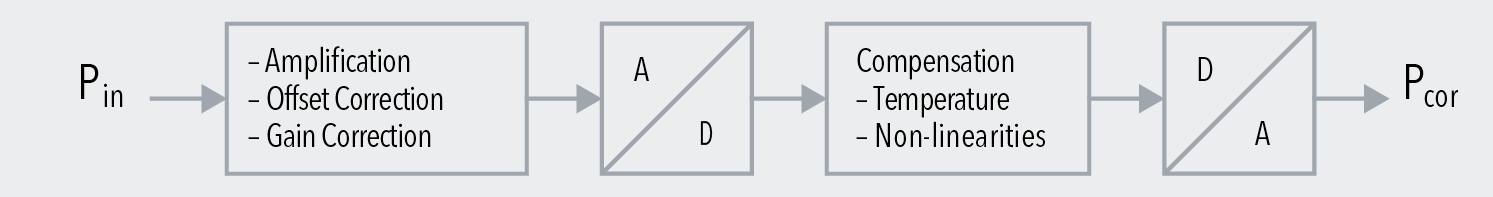

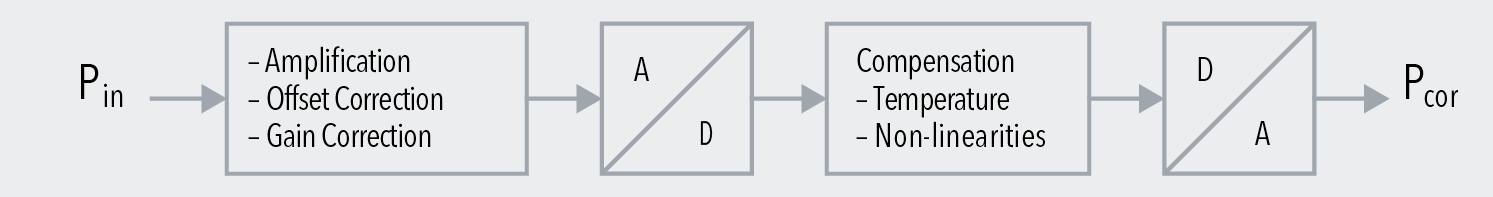

Diseño esquemático del ASIC TX

El diseño convencional (diagrama de arriba) con procesamiento de señal totalmente digital está limitado por la velocidad del convertidor A/D o D/A. El diseño Trafag (diagrama inferior) consta de dos componentes de la señal, siempre que la trayectoria principal (alrededor del 98 % de la señal) sea puramente analógica en cuanto a la amplificación y la corrección del punto cero y el span y, por lo tanto, muy rápida. Sólo la señal de corrección (temperatura y no linealidades) es comparativamente lenta. Esta parte no es sensible al tiempo, ya que los cambios de temperatura también muestran tiempos de respuesta en el rango de los minutos. Sólo la corrección de las no linealidades es relevante en esta parte, que en el caso de los

sensores de Trafag sólo representa alrededor del 1 % de la señal. Por lo tanto, sólo alrededor del 1 % de la señal depende de la velocidad del convertidor.

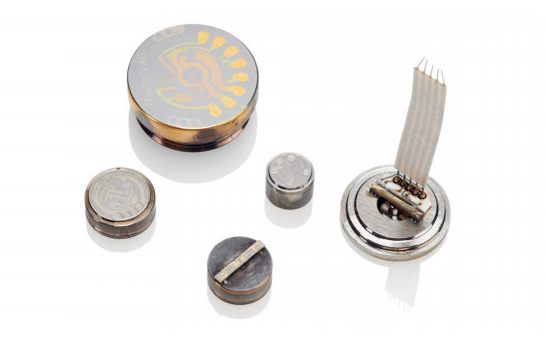

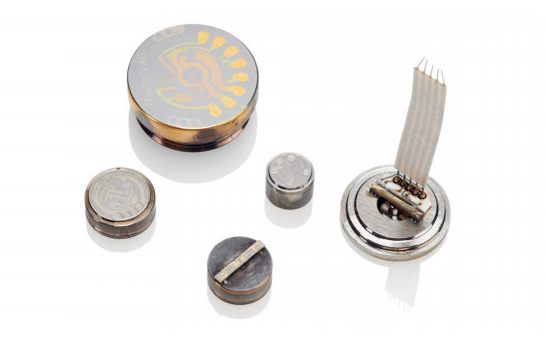

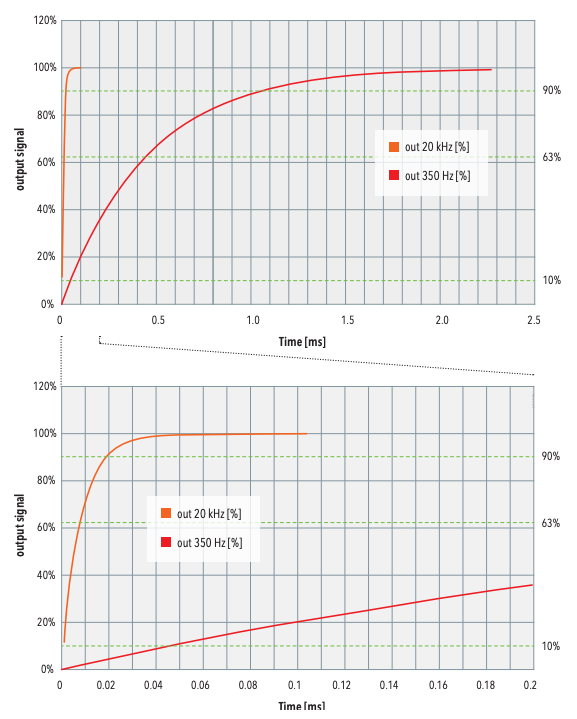

Transmisores de presión NAH 8254: Para aplicaciones difíciles

Basándose en el probado transmisor industrial NAH 8254 en el tamaño miniatura de 19mm de ancho en pisos, Trafag ofrece versiones especiales para las que se puede seleccionar la frecuencia de corte deseada entre varios niveles de más de 20kHz (esto corresponde a un tiempo de subida de 18μs, 10...90% de presión nominal) para mediciones de presión altamente dinámicas hasta 11Hz para un máximo suavizado de la señal. Tanto el elemento sensor de capa fina sobre acero como el diseño básico del transmisor han sido probados en condiciones extremas (vibración, golpes, cambios de temperatura, picos de alta presión, etc.) en el duro entorno de la maquinaria de construcción y forestal y garantizan una robustez y fiabilidad insuperables en el campo de la medición y el ensayo.

Transmisor de presión NAH 8254 con frecuencia de corte de 20kHz para medir escalas de presión altamente dinámicas: Combina el robusto diseño de un transmisor hidráulico móvil con una electrónica refinada y extraordinariamente rápida.

Hoja de datos: www.trafag.com/H72304

Frecuencia de corte

Para los amplificadores, la frecuencia de corte es la frecuencia a la que la amplificación de la señal original se hace 3 dB menor que la amplificación máxima. Una señal con una frecuencia más alta que la frecuencia de corte se sigue emitiendo, pero es significativamente menos dinámica y precisa.

Frecuencia de muestreo

La frecuencia con la que una unidad de procesamiento de señales digitales muestrea y procesa una señal analógica continua. Si la velocidad de muestreo ya no es el doble de la frecuencia más alta de la señal original, pueden producirse efectos de solapamiento, que pueden provocar la distorsión de la señal (teorema de muestreo de Nyquist-Shannon).

Tiempo de subida

El tiempo que transcurre hasta que un nivel de señal de salida alcanza un valor predefinido, p. ej. el 90% del valor efectivo, después de un cambio del nivel de señal de entrada rectangular. Conversión del tiempo de subida (tr = rise time) en la frecuencia de corte (fg): fg =1 / (2π∙tr/2.2)

Ancho de banda

El espectro de frecuencia entre la frecuencia de corte inferior y superior, para los transmisores de presión generalmente entre 0 Hz y la máxima frecuencia de corte.

¿Quieres leer el libro blanco después?

¿Tiene alguna pregunta sobre la medición de las curvas de presión altamente dinámicas? Estaremos encantados de ayudarle. Póngase en contacto con nosotros.