Medición de presión absoluta y relativa en aplicaciones industriales

¿Un sensor de presión absoluta, de presión relativa o de presión diferencial? Esta pregunta surge al comienzo de una medición de presión. En este artículo se explica lo que debe tenerse en cuenta en diferentes campos de aplicación y abarca los distintos tipos de medición de presión, tipos de sensores y principios de medición.

Diferentes tipos de indicaciones de presión

La presión absoluta es la presión respecto a la presión cero en un vacío absoluto, es decir, un espacio absolutamente vacío. La presión absoluta en la atmósfera es de alrededor de 1 bar. La presión diferencial describe la diferencia de presión entre dos presiones, por ejemplo, dos presiones absolutas. Una forma especial de presión diferencial es la presión relativa: la presión relativa es la diferencia de presión entre la presión absoluta de la atmósfera y otro valor de presión absoluta. En determinadas publicaciones, la presión relativa también es conocida como sobrepresión. En Trafag, solo se utiliza el término de presión relativa para evitar confusiones con el término de sobrepresión, que caracteriza la resistencia a sobrecargas de una celda de medición.

La presión atmosférica es de alrededor de 1 bar. Sin embargo, depende en gran medida de la altitud sobre el nivel del mar y de las condiciones meteorológicas. La presión atmosférica estándar a 15°C a nivel del mar es de 1013.25hPa (101.325 kPa). A 500m sobre el nivel del mar todavía está en torno a los 950hPa y a 2000m sobre el nivel del mar es de aprox. 780 hPa. Los sensores barométricos son aquellos sensores que se han diseñado principalmente para medir la presión atmosférica. Estos sensores miden la presión absoluta en un rango de aproximadamente 700hPa hasta aprox. 1200hPa.

Diferentes sensores de presión

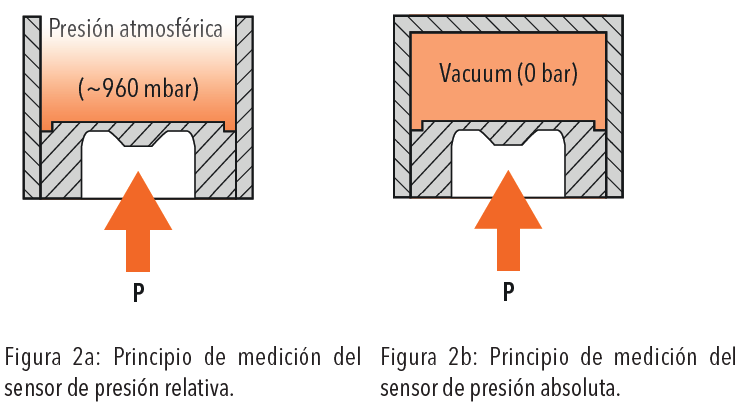

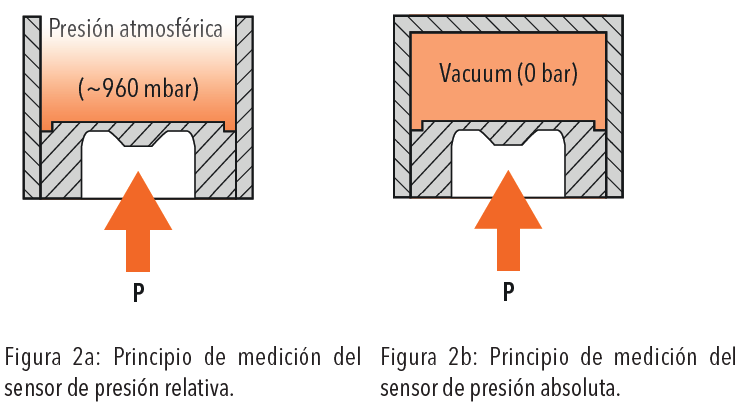

En el sector industrial se utilizan con mayor frecuencia sensores de presión relativa. Pero también se emplean sensores de presión absoluta. Los sensores para medir la presión relativa tienen la estructura más sencilla. El medio líquido o gaseoso que vaya a medirse se encuentra en el denominado lado de presión. En la parte trasera, la presión atmosférica actúa sobre la membrana de la celda de medición (Figura 2a).

En el caso de sensores para medición de presión absoluta, la parte trasera está aislada de la atmósfera. Si en la parte trasera hay un espacio cerrado —para permitir la deformación de la membrana de medición—, en este espacio debe prevalecer un vacío con una presión absoluta de 0 bar (Figura 2b).

En principio, los sensores de presión diferencial cuentan con una estructura similar a los sensores de presión relativa. También tienen cierta presión en la parte trasera. Sin embargo, existen otras dificultades respecto a la ejecución constructiva, ya que el medio de medición en la parte trasera, a diferencia de los sensores de presión relativa, no es aire (puro) en torno a 1 bar. En los llamados sensores de presión diferencial húmedo-húmedo, es posible aplicar un medio arbitrario en la parte trasera con cualquier presión. Por supuesto, este debe estar sellado contra la estructura del puente de medición. Los sensores de presión diferencial húmedo-húmedo son aquellas estructuras en las que puede estar presente cualquier medio de medición en ambos lados de la membrana. En los sensores de presión diferencial seco-húmedo, solo el gas seco, limpio y no corrosivo puede entrar en contacto con el sensor como medio de medición en un lado — en la parte trasera del sensor.

¿Un sensor de presión absoluta o relativa?

El uso de un sensor de presión absoluta o relativa dependerá de varios factores. Los dos criterios principales pueden dividirse en criterios específicos de la aplicación y específicos del aparato.

Criterios específicos del aparato

Dado que los sensores de presión relativa suelen ser más económicos debido a su estructura más sencilla según el principio de medición, surge la duda de si debe medirse la presión absoluta o si el requisito de medición también puede resolverse mediante la medición de la presión relativa. En el caso de rangos de medición muy elevados, por ejemplo, 400 bar en sistemas hidráulicos, las mediciones se realizan generalmente con sensores de presión relativa y, en caso necesario, se añade como constante la presión atmosférica deseada. Con estaspresiones de medición elevadas, la influencia de la atmósfera y el nivel del mar es tan pequeña que el error en relación con las otras incertidumbres de medición es insignificante.

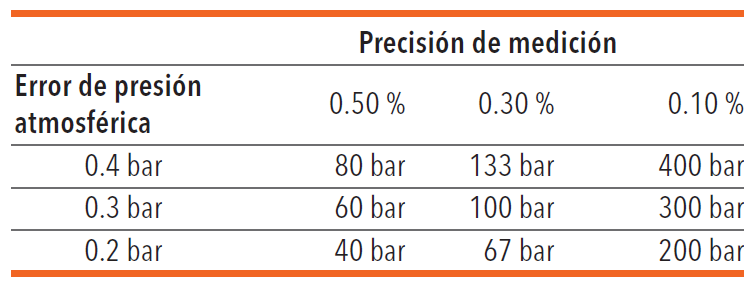

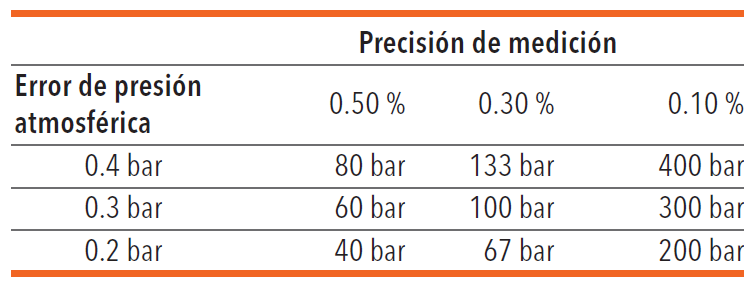

Otro aspecto importante es la precisión de medición necesaria: cuanto más precisa sea la medición, más importante será la influencia de los cambios en la presión atmosférica y mayor deberá ser el rango de medición para que pueda ignorarse esta influencia.

La Tabla 1 muestra la magnitud que debe tener el rango de medición para que si se produce un cambio en la presión atmosférica en comparación con la especificación aritmética, la influencia en el resultado de la medición no exceda un error determinado (como porcentaje del rango).

Criterios específicos de la aplicación

Si bien los criterios específicos del aparato todavía tienen pautas y reglas más generales sobre si deben emplearse sensores de presión absoluta o relativa, resulta casi imposible hacer recomendaciones generales para los criterios específicos de la aplicación. Por tanto, los siguientes ejemplos muestran algunos de los posibles criterios que deben tenerse en cuenta.

Sistemas cerrados: En sistemas cerrados como circuitos de refrigeración, la presión del medio reacciona independientemente de la presión ambiental. Por eso en ocasiones se mide la presión absoluta. Sin embargo, debido a su coste, todavía se utilizan transmisores de presión relativa. Porque si todos los sensores de presión relativa miden respecto a la misma presión atmosférica, la influencia atmosférica se iguala si solo se utilizan las diferencias entre los distintos puntos de medición y no el nivel absoluto de la presión.

Parámetros del proceso: Dado que la relación aire/combustible resulta decisiva en muchos procesos de combustión, estos cálculos suelen basarse en la relación ideal en valores de presión absoluta. Por esta razón, la presión absoluta se mide en numerosos casos al analizar los procesos de combustión. Una alternativa al uso de sensores de presión relativa es la referencia frente a un sensor barométrico que mide la presión atmosférica con precisión. El inconveniente de este método es que los errores del sensor de presión relativa y el sensor barométrico se suman al error de medición total.

¿Qué transmisor de presión debo elegir?

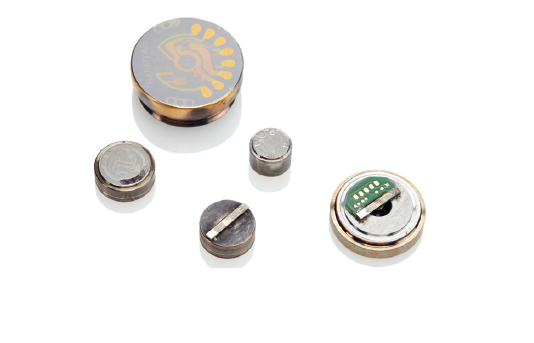

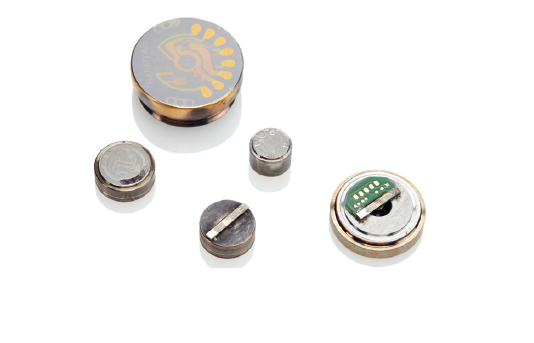

Dado que cada principio de medición ofrece opciones ligeramente diferentes para la medición de presión absoluta y relativa, únicamente se tratan los principios de medición más comunes en el ámbito industrial: sensores con capa fina de acero, con capa gruesa de cerámica y piezorresistivos.

Sensores con capa fina de acero: Debido a la resistencia superior a sobrecargas y la estabilidad duradera, sobre todo a temperaturas elevadas o picos de presión, siempre que sea posible se emplean sensores con capa fina de acero. Sin embargo, debido a su diseño, es muy complejo implementar un sensor de presión absoluta con capa fina de acero. Por tanto, esto solo se utiliza en aplicaciones en las que el tamaño (los sensores con capa fina de acero son muy compactos) o los requisitos de estabilidad duradera impidan el uso de sensores cerámicos o piezorresistivos.

Sensores con capa gruesa de cerámica: Los sensores de cerámica también pueden fabricarse de forma relativamente económica como sensores absolutos. Por principio, su precisión es algo menor que la de los sensores piezoeléctricos o con capa fina, pero es suficiente en la mayoría de las aplicaciones industriales. Por eso se utilizan con mucha frecuencia como sensores de presión absoluta. Se eligen principalmente como sensores de presión relativa cuando el medio que vaya a medirse sea corrosivo y la membrana de acero pudiera verse atacada.

Sensores piezorresistivos: Los chips semiconductores de los sensores piezorresistivos tienen un nivel de señal significativamente más alto que las resistencias de los sensores con capa fina y con capa gruesa. Por consiguiente, los sensores piezorresistivos logran una mayor precisión con un esfuerzo de calibración correspondiente. Sin embargo, son más sensibles a temperaturas más altas y, por tanto, más susceptibles a la deriva de la señal, sobre todo en ambientes cálidos.

Esto deteriora su estabilidad duradera. Por eso, o bien se utilizan como sensores de presión de referencia y vuelven a calibrarse periódicamente, o bien se emplean cuando puede aceptarse una posible deriva de la señal sin problemas en la aplicación. Los sensores piezorresistivos también pueden implementarse con relativa facilidad como sensores de presión absoluta. Tal y como ya se ha mencionado, además de la elección de la medición de presión absoluta o relativa, también resultan muy importantes muchos otros criterios a la hora de elegir el sensor de presión perfecto.

¿Tiene preguntas sobre la medición de la presión absoluta y relativa en uso industrial?

Estaremos encantados de ayudarle. Póngase en contacto con nosotros.