Misurazione della pressione assoluta e relativa in campo industriale

Sensore di pressione assoluta, relativa o differenziale? È questa la domanda che ci si pone prima di eseguire una misurazione della pressione. Questo articolo spiega a quali aspetti occorre prestare attenzione nei vari campi d'impiego e illustra i vari tipi di misurazione della pressione, le diverse tipologie di sensori e i vari principi di misura.

Tipi di indicazione della pressione

La pressione assoluta è la pressione rispetto allo zero in un vuoto assoluto, ossia in uno spazio assolutamente vuoto. Nell'atmosfera è presente una pressione assoluta di circa 1bar. La pressione differenziale indica la differenza tra due pressioni, ad es. tra due pressioni assolute. La pressione relativa è un particolare tipo di pressione differenziale: la pressione relativa è la differenza tra la pressione assoluta dell'atmosfera e un altro valore di pressione assoluta. In alcune pubblicazioni la pressione relativa è detta anche sovrappressione. Trafag utilizza soltanto la denominazione di pressione relativa, per evitare confusioni con la sovrappressione intesa come resistenza al sovraccarico di una cella di misura.

La pressione atmosferica è di circa 1 bar. Tuttavia, essa dipende molto dall'altitudine sul livello del mare e dalle condizioni atmosferiche. La pressione atmosferica standard a 15°C al livello del mare è di 1013.25hPa (101.325kPa). A 500m s.l.m. misura ancora circa 950hPa e a 2000m s.l.m. circa 780hPa. Si definiscono sensori barometrici i sensori costruiti principalmente per misurare la pressione atmosferica. Questi sensori misurano la pressione assoluta in un intervallo solitamente compreso tra circa 700hPa e circa 1200hPa.

Tipi di sensori di pressione

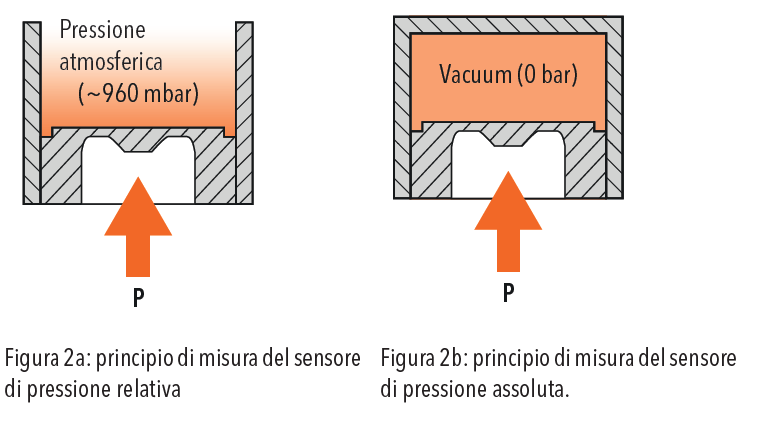

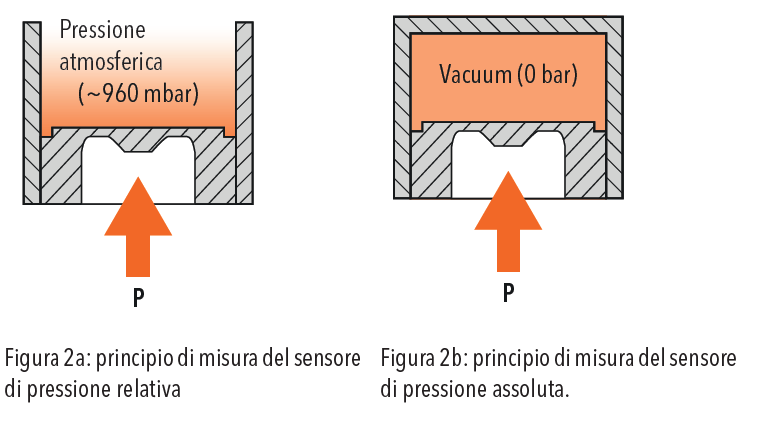

In campo industriale si utilizzano prevalentemente i sensori di pressione relativa, ma trovano impiego anche i sensori di pressione assoluta. I sensori per la misurazione della pressione relativa sono quelli che presentano la struttura più semplice. Il cosiddetto lato pressione è a contatto con il fluido liquido o gassoso da misurare. Sul lato posteriore, la pressione atmosferica agisce sulla membrana della cella di misura (figura 2a).

Nei sensori di misurazione della pressione assoluta, il lato posteriore è isolato rispetto all'atmosfera. Se il lato posteriore è una camera chiusa, necessaria per lasciare alla membrana di misura uno spazio di deformazione, in questa camera deve esserci un vuoto con una pressione assoluta di 0bar (figura 2b).

I sensori di pressione differenziale presentano in linea di principio una struttura simile a quella dei sensori di pressione relativa. Anche in questo caso viene applicata una certa pressione sul lato posteriore. Sul piano della realizzazione costruttiva questi sensori pongono tuttavia alcune sfide aggiuntive perché, diversamente dai sensori di pressione relativa, il fluido da misurare sul lato posteriore non è aria (pulita) a circa 1 bar. Nei cosiddetti sensori di pressione relativa wet-wet, sul lato posteriore è ammesso qualunque tipo di fluido con qualsiasi valore di pressione. Esso deve essere naturalmente isolato a tenuta stagna dalla struttura del ponte di misura. Si definiscono sensori di pressione relativa wet-wet le forme costruttive in cui è possibile applicare su entrambi i lati della membrana qualunque fluido da misurare. Nei sensori di pressione differenziale dry-wet, sul lato posteriore del sensore è ammesso il contatto soltanto con un gas asciutto, pulito e non corrosivo.

Sensore di pressione assoluta o relativa?

La scelta tra un sensore di pressione assoluta o relativa dipende da diversi fattori.

È possibile distinguere due categorie fondamentali di criteri: quelli legati al tipo di applicazione e quelli legati al tipo di dispositivo.

Criteri legati al tipo di apparecchio

I sensori di pressione relativa sono di norma meno costosi, per via della loro struttura più semplice, a sua volta dovuta al principio di misura. Occorre dunque domandarsi se si ha la necessità di misurare la pressione assoluta o se si può risolvere la propria esigenza anche per mezzo di una misurazione della pressione relativa. Per gli intervalli di misura molto elevati, ad es. 400 bar nei sistemi idraulici, si effettua di norma la misurazione con sensori di pressione relativa, aggiungendo eventualmente la pressione atmosferica desiderata come costante. Quando si devono misurare pressioni così elevate, l'influenza dell'atmosfera e dell'altitudine è talmente esigua che l'errore diventa trascurabile rispetto ad altre incertezze di misura.

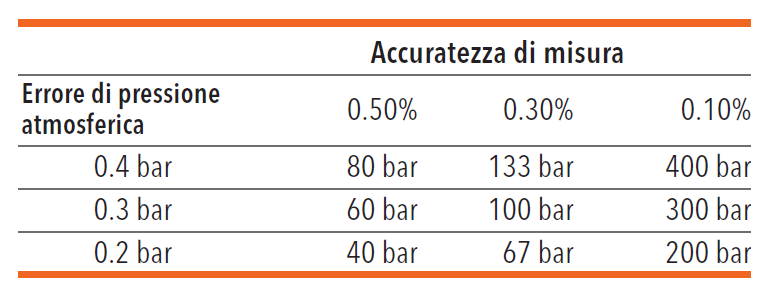

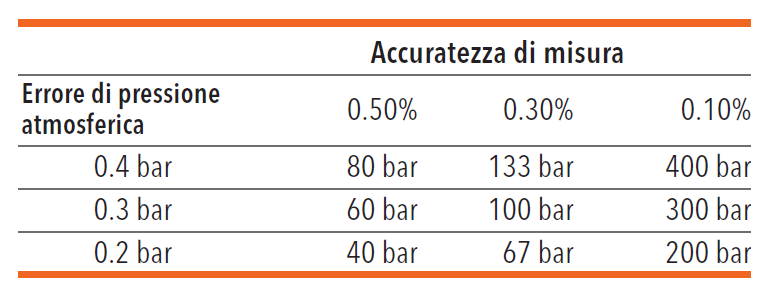

Un altro aspetto importante è l'accuratezza di misura richiesta: quanto più accurata deve essere la misurazione, tanto più critica sarà l'influenza delle variazioni di pressione atmosferica, e tanto più ampio dovrà essere l'intervallo di misura per poter effettivamente trascurare questa influenza.

La tabella 1 mostra quanto dovrà essere ampio l’intervallo di misura affinchè, in caso di variazione della pressione atmosferica rispetto al valore calcolato, l’influenza sulla misura finale non superi un certo errore (indicato in percentuale sul fondo scala).

Criteri legati al tipo di applicazione

Mentre per i criteri legati al tipo di apparecchio esistono alcune indicazioni e regole generali che permettono di stabilire se debba essere usato un sensore di pressione assoluta o relativa, per quanto riguarda i criteri legati al tipo di applicazione è quasi impossibile fornire suggerimenti di carattere generale. Gli esempi che seguono mostrano pertanto, a puro titolo di esempio, alcuni dei possibili criteri che devono essere presi in considerazione.

Sistemi chiusi: nei sistemi chiusi, come i circuiti del liquido di raffreddamento, la pressione del fluido reagisce indipendentemente dalla pressione ambientale. Per questo motivo si misura talvolta la pressione assoluta. Tuttavia, per motivi economici, si preferiscono comunque i trasmettitori di pressione relativa. Infatti, anche se tutti i sensori di pressione relativa utilizzano come riferimento la stessa pressione atmosferica, l'influsso dell'atmosfera si pareggia soltanto se la misurazione si basa sulle differenze tra i singoli punti di misura e non sul valore assoluto della pressione.

Parametri di processo: poiché in molti processi di combustione è fondamentale il rapporto tra aria e carburante, questi calcoli mirano solitamente a individuare il rapporto ideale e si basano quindi su valori di pressione assoluta. Per questo motivo, per l'analisi dei processi di combustione si misura in molti casi la pressione assoluta. Un'alternativa all'uso dei sensori di pressione relativa consiste nell'assumere come riferimento un sensore barometrico che misuri con accuratezza la pressione atmosferica. Lo svantaggio di questo metodo risiede nel fatto che gli errori di misura del sensore di pressione relativa vanno a sommarsi a quelli del sensore barometrico, per cui occorre considerare l'errore di misura totale.

Quale trasmettitore di pressione scegliere?

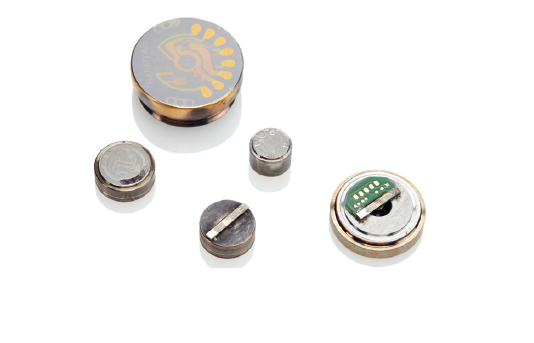

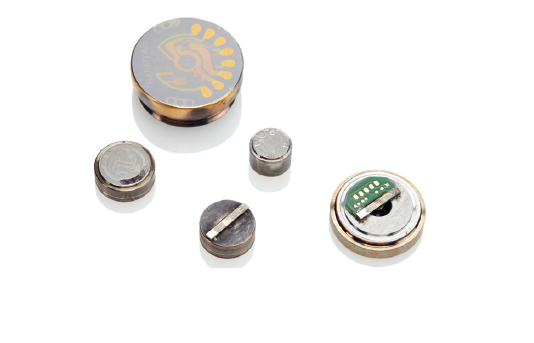

Poiché ogni principio di misura offre diverse possibilità di misurazione della pressione assoluta e relativa, in questa sede trattiamo soltanto i principi di misura di uso più frequente in campo industriale: film sottile su acciaio, film spesso su ceramica e piezoresistivo.

Sensori a film sottile su acciaio: per via della loro maggiore resistenza ai sovraccarichi e della loro stabilità a lungo termine, soprattutto alle alte temperature o con picchi di pressione, i sensori a film sottile su acciaio vengono sempre preferiti ovunque possibile. Dal punto di vista costruttivo, tuttavia, realizzare un sensore di pressione assoluta a film sottile su acciaio è molto dispendioso. Questo tipo di sensore viene quindi utilizzato soltanto nelle applicazioni in cui le dimensioni d'ingombro (i sensori a film sottile su acciaio sono molto compatti) o la stabilità a lungo termine richiesta impediscono l'impiego di sensori ceramici o piezoresistivi.

Sensori a film spesso su ceramica: i sensori ceramici hanno costi di costruzione relativamente bassi, anche in esecuzione per pressione assoluta. Per via del loro principio di misura, hanno un'accuratezza leggermente inferiore a quella dai sensori a film sottile o piezoresistivi, che tuttavia risulta sufficiente nella maggior parte delle applicazioni industriali. Per questo motivo vengono impiegati molto spesso come sensori di pressione assoluta. Come sensori di pressione relativa vengono scelti soprattutto quando il fluido da misurare è corrosivo e potrebbe danneggiare una membrana in acciaio.

Sensori piezoresistivi: i chip semiconduttori dei sensori piezoresistivi hanno un livello di segnale nettamente superiore rispetto alle resistenze dei sensori a film sottile o spesso. Per questo motivo, i sensori piezoresistivi raggiungono una maggiore accuratezza a parità di impegno richiesto dalla loro taratura. Sono però più sensibili alle alte temperature e quindi maggiormente soggetti a eventuali derive di segnale in ambiente molto caldo.

Questa circostanza penalizza la loro stabilità a lungo termine. Per questi motivi vengono utilizzati o come sensori di pressione relativa, e in questo caso sono sottoposti regolarmente a ritaratura, o in quelle applicazioni che possono accettare senza problemi un'eventuale deriva del segnale. Anche i sensori piezoresistivi possono essere realizzati in modo relativamente semplice come sensori di pressione assoluta. Come già accennato, oltre alla scelta tra misurazione della pressione assoluta o della pressione relativa, ci sono anche molti altri criteri che entrano in gioco nella determinazione del sensore di pressione ideale.

Hai domande sui misurazione della pressione assoluta e relativa?

Contattaci e saremo lieti di aiutarti.