Nous utilisons des cookies pour fournir des statistiques qui nous aident à vous offrir la meilleure expérience possible de notre site web. En poursuivant votre navigation, vous acceptez l’utilisation de cookies conformément à notre politique de confidentialité. En savoir plus

L’espace Connaissances

Dans notre espace savoir-faire, vous trouverez des revues techniques, des vidéos sur les produits et les fonctions, des articles techniques, des explications de termes et bien d'autres choses encore. Ce domaine est en constante expansion.

-

Publiés : Mars 15, 2024Catégories : Pression / Temperature

-

Publiés : Août 31, 2023Catégories : Pression / Temperature

-

Publiés : Janvier 27, 2023Catégories : Pression / Temperature

-

Publiés : Avril 04, 2022Catégories : Pression / TemperatureVoir les détails

Avec la diffusion croissante de l'hydrogène en tant que vecteur d'énergie, le besoin de capteurs de pression appropriés augmente également.

-

Publiés : Février 15, 2022Catégories : Pression / TemperatureVoir les détails

Capteurs de pression à rinçage frontal pour les milieux visqueux et contenant des solides

-

Publiés : Janvier 04, 2022Catégories : Pression / Temperature

-

Publiés : Décembre 20, 2021Catégories : Pression / Temperature

-

Publiés : Février 10, 2021Catégories : Pression / Temperature

-

Publiés : Février 04, 2021Catégories : Pression / TemperatureVoir les détails

Un pressostat à afficheur pouvant être relié à un smartphone simplifie la mise en service et la manutention des pièces de rechange.

-

Publiés : Janvier 03, 2021Catégories : Pression / TemperatureVoir les détails

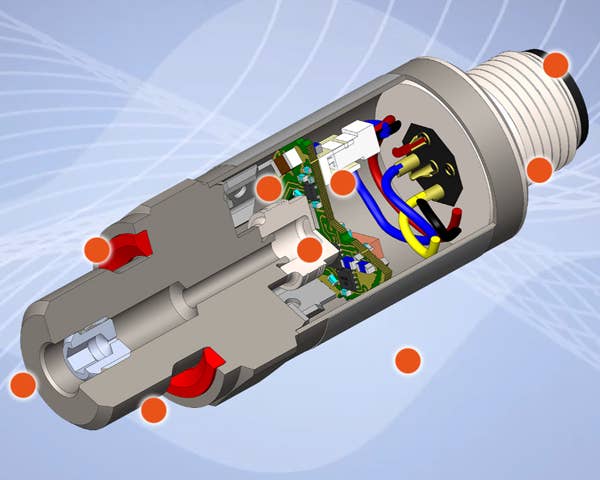

Comment l‘utilisation d‘une appli pour Smartphone et d‘un presse-étoupe à l´épreuve des produits chimiques et de process, permet de résoudre de façon élégante d‘anciens problèmes notoires rencontrés lors de mesure hydrostatique de niveau.

-

Publiés : Novembre 16, 2020Catégories : Pression / TemperatureVoir les détails

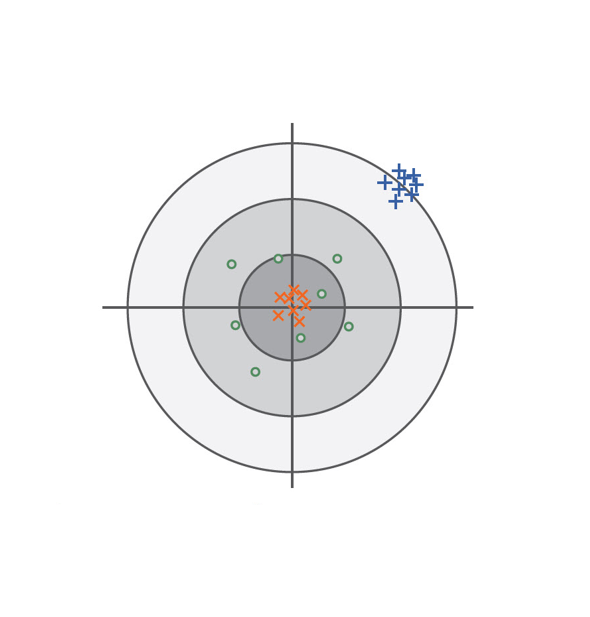

Les fiches techniques des fabricants de transmetteurs de pression contiennent souvent différentes données relatives à l‘exactitude. Cependant, dans la plupart des cas, les données ne sont pas toutes importantes. Nous expliquerons dans cet article quelles sont les données à prendre en compte et quand. De plus, nous expliquerons pourquoi les transmetteurs de pression stables sur le long terme représentent la condition pour optimiser les coûts dans le domaine exigeant des applications industrielles.

-

Publiés : Novembre 12, 2020Catégories : Pression / TemperatureVoir les détails

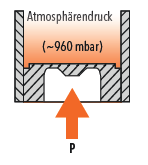

Dans ce cas, il convient d’installer un transmetteur de pression à résistance de surpression maximale qui nécessite une cellule de mesure stable à long terme et un équipement électronique performant.