Composants d'un transmetteur de pression

Un transmetteur de pression mesure la quantité physique de la pression dans les liquides ou les gaz et fournit la valeur mesurée sous forme de signal électrique. Le graphique interactif de cette page vous guide vers les informations les plus importantes sur les éléments clés d'un transmetteur de pression: outre les principaux éléments de conception fonctionnelle, il s'agit des interfaces avec l'environnement, des critères les plus importants pour sélectionner un transmetteur de pression approprié et des caractéristiques de performance les plus importantes. Les composants essentiels d'un transmetteur de pression sont la cellule de mesure, c'est-à-dire le capteur au sens strict, le raccord process, l'électronique pour le traitement des signaux, le raccordement électrique ainsi que le boîtier.

Les capteurs de pression de Trafag sont principalement basés sur la technologie des couches minces sur acier avec une cellule de mesure en acier inoxydable soudée et sans joint torique, ou sur la technologie des couches épaisses sur céramique. Les deux technologies de capteurs sont issues de la production interne de Trafag et ont été développées conjointement avec l'ASIC (puce électronique spécifique à l'application).

Ainsi, le capteur de pression et l'électronique sont parfaitement adaptés et atteignent leur stabilité et leur fiabilité uniques à long terme, même dans les conditions environnementales les plus défavorables des applications exigeantes.

Interfaces d'un transmetteur de pression

Les interfaces les plus importantes vers l'extérieur sont le raccordement process, c'est-à-dire le côté raccordement pression, et le raccordement électrique, également appelé raccordement signal. Dans les applications industrielles, ces interfaces sont standardisées. Selon l'industrie et l'application, différentes interfaces sont utilisées. Les transmetteurs de pression d'aujourd'hui sont disponibles avec une variété de connexions de processus, de signaux de sortie et de connexions électriques. Des capteurs industriels de différentes technologies permettent de mesurer de quelques mbar à plusieurs milliers de bar, avec une précision allant jusqu'à 0,1%. A partir du raccordement électrique, qui se compose généralement d'une fiche ou d'un câble de raccordement, la sortie de la valeur mesurée est soit un signal analogique, soit un signal numérique. Les signaux de sortie analogiques les plus courants sont 4 ... 20 mA et 0 ... 10 VDC.

L'avantage des signaux numériques est la communication bidirectionnelle, qui permet le diagnostic ainsi qu'une configuration facile de la mesure de pression (par exemple, changement de l'unité de mesure de pression de bar à psi).

D'autre part, d'autres grandeurs physiques mesurées peuvent être fournies en plus de la pression, telles que la température. Outre les transmetteurs de pression électroniques avec signaux de sortie analogiques et numériques, il existe également des pressostats électroniques. Ceux-ci ne délivrent pas de valeur de mesure mais disposent d'une ou plusieurs sorties transistor ou sorties relais.

Caractéristiques de performance d'un transmetteur de pression

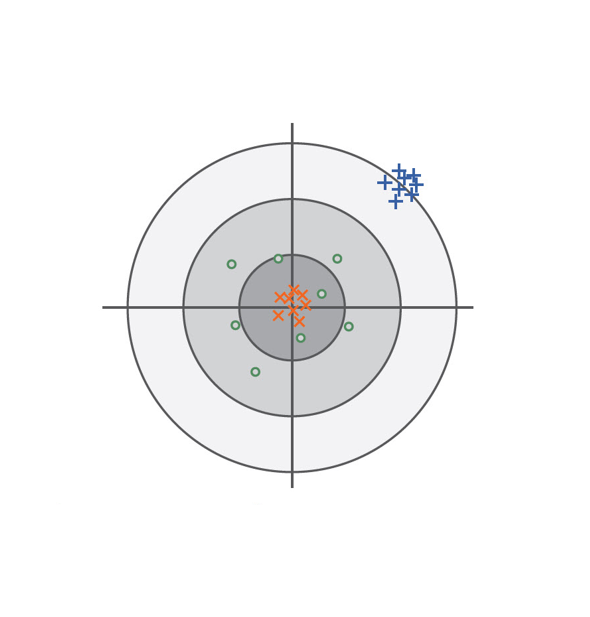

Outre le raccord de pression et le raccord électrique, d'autres critères sont essentiels à la sélection d'un transmetteur de pression approprié: les caractéristiques de performance les plus importantes pour la sélection d'un transmetteur de pression sont la plage de mesure, le type de mesure requis (pression absolue, relative ou différentielle) et la précision souhaitée.

Selon le domaine d'application, il faut tenir compte de la conformité à certaines normes et directives, telles que les normes ferroviaires, les normes de protection contre les explosions ou les homologations de navires. En outre, il faut tenir compte des influences environnementales: vibrations, chocs, eau et poussière, interférences électromagnétiques, température ambiante, température du fluide mesuré. Lors du choix du matériau du transmetteur de pression, il est important que les parties en contact avec le fluide soient choisies de manière à ce que le matériau ne puisse pas être corrodé par le fluide.

En effet, la corrosion des cellules de mesure et des raccords de process, parfois aussi des boîtiers et de l'électronique, sont des causes fréquentes de défaillance des transmetteurs de pression.

Les pics de pression très élevés, tels qu'ils se produisent notamment dans les liquides, sont une autre cause de défectuosité des transmetteurs de pression. Ces pics de pression, qui ne durent souvent que quelques millisecondes, peuvent être plusieurs fois supérieurs à la plage de mesure normale et détruire ainsi la membrane sensible du transmetteur de pression. Outre des éléments d'amortissement spéciaux, qui agissent comme une ouverture dans le raccord du process, la seule solution dans de tels cas est souvent la sélection d'un type de transmetteur de pression avec une sécurité de surpression particulièrement élevée.

Dans notre section savoir-faire, vous trouverez de plus amples informations sur les aspects susmentionnés:

-

NAI 8273Épuisé

NAI 8273Épuisé -

FPI 8237Épuisé

FPI 8237Épuisé -

NHT 8250Épuisé

NHT 8250Épuisé -

FPT 8236Épuisé

FPT 8236Épuisé -

NAE 8256Épuisé

NAE 8256Épuisé -

CMP 8271Épuisé

CMP 8271Épuisé -

EXNT 8292Épuisé

EXNT 8292Épuisé -

EXNAL 8858Épuisé

EXNAL 8858Épuisé -

EXNA 8854Épuisé

EXNA 8854Épuisé -

ESH 8845Épuisé

ESH 8845Épuisé -

EXNAL 8859Épuisé

EXNAL 8859Épuisé -

NAL 8838Épuisé

NAL 8838Épuisé -

ECR 8478Épuisé

ECR 8478Épuisé -

ECTN 8477Épuisé

ECTN 8477Épuisé -

ECT 8473Épuisé

ECT 8473Épuisé -

ECT 8472Épuisé

ECT 8472Épuisé -

ECL 8439Épuisé

ECL 8439Épuisé -

DPS 8381Épuisé

DPS 8381Épuisé -

DPC 8380Épuisé

DPC 8380Épuisé -

EPN-S 8320Épuisé

EPN-S 8320Épuisé -

EPR 8293Épuisé

EPR 8293Épuisé -

EPN 8288Épuisé

EPN 8288Épuisé -

EPI 8287Épuisé

EPI 8287Épuisé -

EPR 8283Épuisé

EPR 8283Épuisé -

NPN 8264Épuisé

NPN 8264Épuisé -

NAR 8258Épuisé

NAR 8258Épuisé -

NAR 8258Épuisé

NAR 8258Épuisé -

NSL 8257Épuisé

NSL 8257Épuisé -

NAE 8256Épuisé

NAE 8256Épuisé -

NAH 8254Épuisé

NAH 8254Épuisé -

NAH 8254Épuisé

NAH 8254Épuisé -

NAH 8253Épuisé

NAH 8253Épuisé -

NAT 8252Épuisé

NAT 8252Épuisé -

NAT 8252Épuisé

NAT 8252Épuisé -

ND 8204Épuisé

ND 8204Épuisé -

N 8202Épuisé

N 8202Épuisé