¿Ventilar el transmisor de presión? Las razones y las soluciones técnicas

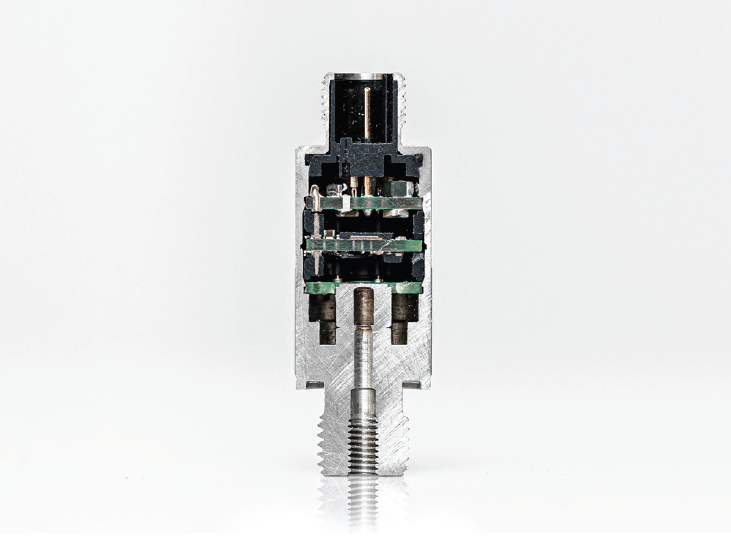

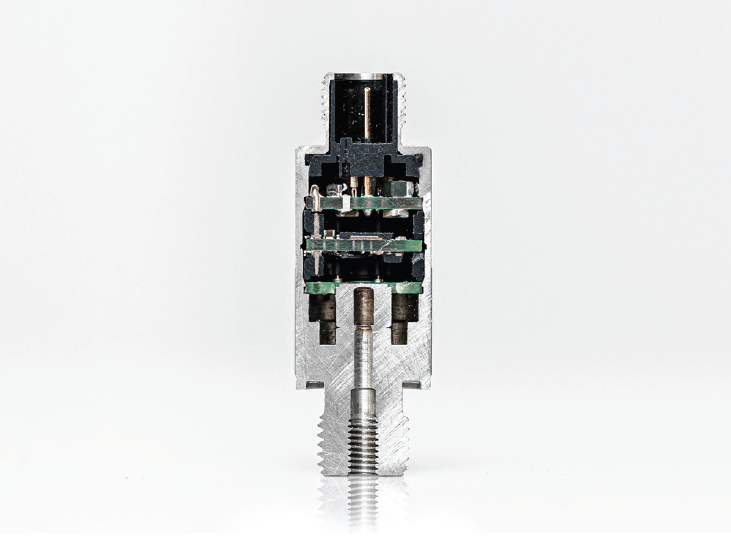

En el caso de transmisores de presión, la presión ambiental o atmosférica debe estar presente en la parte posterior de la membrana de medición para medir la presión relativa. Dado que este lado está dentro de la carcasa en los transmisores de presión industriales comunes, la ventilación es necesaria para la compensación de presión entre el interior de la carcasa y el entorno.

La solución más sencilla para la compensación de presión necesaria en los transmisores de presión mencionada al principio sería un orificio en la carcasa. Esto permitiría la penetración de líquidos y sólidos, lo que podría dañar el transmisor desde el interior. Especialmente cuando se utiliza en condiciones ambientales adversas, como maquinaria de construcción expuesta al viento y a la intemperie, un buen grado de protección IP (Ingress Protection = protección frente a la entrada de gas y líquidos) es esencial para un funcionamiento seguro del transmisor de presión.

Por tanto, los fabricantes de transmisores de presión han desarrollado varias soluciones que permiten esta compensación de presión y, al mismo tiempo, garantizan un alto grado de protección IP. Todas estas soluciones suponen siempre un equilibrio entre una buena ventilación y, por un lado, un alto grado de protección IP y, por otro, unos costes reducidos. Siempre son peores que un transmisor sellado herméticamente. Por eso, los transmisores de presión solo se ventilan cuando las condiciones de funcionamiento lo requieren.

¿Cuándo es necesaria la compensación depresión en el transmisor?

Idealmente, la presión en la parte posterior de la membrana debería corresponder exactamente a la presión ambiental. Esta es la única forma de medir la presión relativa con precisión. La presión dentro del transmisor debe adaptarse a los cambios en la presión ambiental, que pueden ocurrir debido a cambios de clima, el transcurso del día o cambios en la altitud sobre el mar (por ejemplo, en vehículos). De lo contrario, se producirá un error de medición. La tolerancia de este error de medición dependerá del rango de medición: con rangos de medición pequeños de unos pocos bares, un cambio de 100mbar debido a un cambio de clima tiene un efecto mayor que con presiones altas de varios cientos de bares. La precisión requerida también desempeña una función: cuanto más precisa sea la medición, menor desviación puede tolerarse.

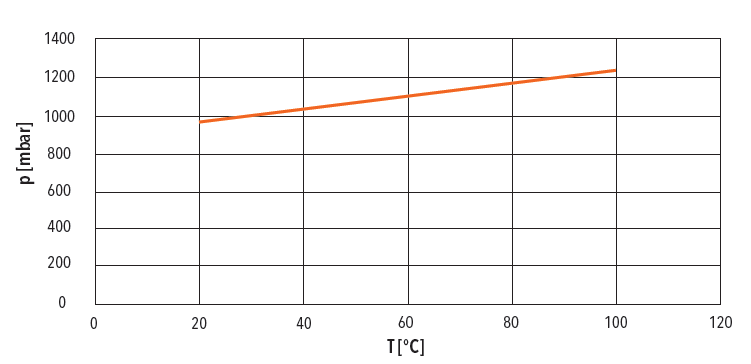

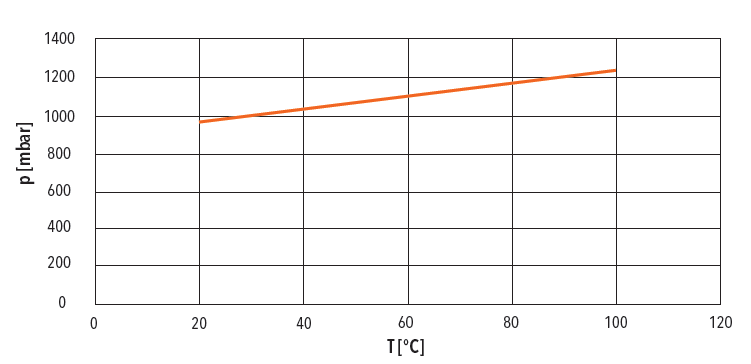

Además, debe tenerse en cuenta el calentamiento del transmisor de presión y, por tanto, también la expansión del aire dentro del transmisor. El aire atrapado en el transmisor se expande a medida que aumenta la temperatura. Sin embargo, si la carcasa está sellada herméticamente, la presión dentro de la carcasa aumenta y, por tanto, también presiona contra la membrana de medición. El gráfico muestra, según la ecuación de gas ideal, cómo aumenta la presión dentro de la carcasa en cuanto se calienta el aire atrapado. Para evitar este aumento de presión, el aire atrapado debe fluir hacia afuera o ser capaz de expandirse libremente en una dirección.

Aparte de la cuestión de si es necesaria la compensación de presión, también debe tenerse en cuenta la velocidad requerida de esta compensación. Porque no todas las soluciones que se presentan a continuación permiten lograr la compensación de presión a la misma velocidad; en algunos casos, la compensación lleva más tiempo, por ejemplo, debido a las pequeñas secciones transversales de flujo.

El tiempo hasta que se compensa el 90% de la diferencia de presión (un valor de referencia habitual) varía desde unas pocas décimas de segundo durante unos minutos hasta varias horas en el caso de soluciones muy densas. ¿Cuándo se puede aceptar la duración? Esto, a su vez, depende del área de aplicación: los cambios climáticos normalmente ocurren con relativa lentitud e incluso los transmisores bastante densos pueden mapear correctamente estos cambios. Lo mismo se aplica a los cambios de presión en el transcurso del día. Por otro lado, los cambios en el nivel del mar a veces pueden ocurrir mucho más rápido, por ejemplo, en el caso de los vehículos ferroviarios que cruzan cadenas montañosas. Los casos extremos de estas circunstancias son aviones y helicópteros. Esta es la razón por la que la presión absoluta normalmente se mide en dichas aplicaciones. El cambio de presión debido al cambio de temperatura del propio transmisor o del medio ambiente es muy delicado y también a menudo subestimado: si el motor de una máquina de construcción arranca a temperaturas cercanas al punto de congelación, alcanza la temperatura de funcionamiento en pocos minutos e incluso las unidades que no están conectadas directamente se calentarán a temperaturas superiores a 30°C. Una buena ventilación es esencial para obtener resultados de medición correctos.

¿Cuáles son los principios de la solución?

Ventilación a través de la carcasa

A partir del simple orificio en la carcasa mencionado anteriormente, existen muchas variantes de cómo se puede proteger de las influencias ambientales: los dispositivos de protección más comunes son cubiertas mecánicas o membranas de ventilación, por ejemplo, membranas Gore. La ventaja de estas soluciones es que normalmente permiten una muy buena compensación de presión. Sin embargo, esto presupone que las membranas estén limpias. Sin embargo, a menudo, los transmisores de presión se instalan en lugares expuestos y, por tanto, sometidos a aceites, agua y polvo. Durante el funcionamiento, pueden convertirse en capas de suciedad que obstruyen el conducto de ventilación dentro del transmisor y, por tanto, evitan la compensación de presión. Otra desventaja es la protección bastante débil frente a agentes de limpieza agresivos o limpieza a alta presión. Por esta razón, las membranas Gore no deben entrar en contacto con líquidos, ya que de lo contrario perderían su función. En soluciones con tapas protectoras mecánicas, existe el riesgo de que el agua penetre, por ejemplo, cuando llueve o hace viento (también corriente de aire, por ejemplo, en vehículos ferroviarios). Los efectos capilares debido a los espacios delgados o la menor presión dentro de la carcasa permiten que los líquidos entren al interior del transmisor de presión. Incluso en estructuras buenas y estancas debe tenerse cuidado para garantizar que el transmisor de presión permanezca limpio o que la suciedad se limpie al menos con regularidad.

Ventilación a través del cable

Otra opción para ventilar los transmisores de presión se encuentra en el área de la conexión eléctrica, es decir, a través del conector o el cable. Los transmisores de presión que tienen el cable de conexión conectado directamente pueden, en determinados casos, ventilarse a través del cable. La compensación de presión se realiza a través de los pequeños espacios entre los filamentos del cable. Cuanto más pequeños son estos espacios y más largo es el cable, peor funciona la compensación de presión. Las pruebas en Trafag han demostrado que con longitudes de cable de alrededor de dos metros, un cambio en la presión atmosférica solo se compensa después de varios minutos dentro del transmisor. Los cables especiales con tubo de ventilación integrado se utilizan para cables largos o cuando se produce un cambio de presión debe compensarse rápidamente. Este tubo de plástico, que se encuentra junto a los filamentos dentro del cable, permite una compensación de presión segura con el medio ambiente. Dado queel extremo del cable suele estar en un área protegida, esta solución también es adecuada para ubicaciones de instalación de transmisores donde existe riesgo de contaminación. Debe evitarse que el cable y, por tanto, también el tubo de plástico se aprieten o se doblen sobre los bordes durante el montaje.

Ventilación a través del conector

Si el conector se va a utilizar para ventilación, debe tenerse en cuenta que los conectores no solo se han desarrollado para transmisores de presión, sino que también se utilizan como estándar para una gran cantidad de sensores y actuadores. La cuestión de la ventilación solo es relevante para los transmisores de presión relativa; para otros casos >lo ideal sería un tapón herméticamente sellado, ya que el interior del dispositivo estaría mejor protegido.

En lo que respecta a la compensación de presión, los conectores se pueden dividir en dos grupos: en primer lugar, aquellos conectores que normalmente tienen un grado de protección IP bastante bajo, por ejemplo, conectores según EN 175301-803-A (DIN43650-A) o estándar industrial (DIN 43650-C). Estos no son muy estancos a los gases y casi siempre permiten una rápida compensación de presión. En segundo lugar, cabe mencionar los conectores algo más densos, como M12, Deutsch o MIL-C; en estos casos, la ventilación debe resolverse de otra forma. Se utilizan soluciones con ventilación a través de la carcasa como se describe al principio o la ventilación se realiza a través del interior del conector y luego a través del cable. La ventilación por cable ofrece al transmisor de presión una protección ideal frente a la contaminación del exterior. Sin embargo, esta solución requiere que la ventilación sea posible en el extremo del cable. Los cables de uso frecuente con conector moldeado sin apantallado no son adecuados en estos casos. Los cables con conector moldeado y >apantallado resultan adecuados con limitaciones, ya que el plástico inyectado penetra a través del apantallado y, por tanto, permite una compensación de baja presión.

Previa solicitud, Trafag, en colaboración con un fabricante de cables, ofrece una variante con conector M12 moldeado y tubo de ventilación integrado. ¿Tiene alguna aplicación que requiera ventilación segura? ¿No está seguro de qué transmisor de presión es el más adecuado? ¿O ya utiliza transmisores de presión, pero emiten mediciones incorrectas, lo que puede deberse a problemas con la ventilación? Póngase en contacto con nosotros. Nuestros especialistas estarán encantados de asesorarle y trabajar con usted para encontrar una solución adecuada a sus desafíos de medición de presión.

Comparación de diferentes conceptos de ventilación para transmisores de presión. De izquierda a derecha: tubo de ventilación en el cable (en este caso, junto a una sonda de nivel); conector de dispositivo DIN 43650-A con bajo grado de protección; tapón M12x1 con orificio en la zona de la rosca protegida (no se ve la membrana Gore); conector Deutsch con orificio de ventilación en la carcasa (no se ve la membrana Gore); conector MIL-C con orificio y membrana Gore para ventilación a través del cable.

¿Tiene alguna pregunta sobre nuestros transmisores de presión y su ventilación?

Estaremos encantados de ayudarle. Póngase en contacto con nosotros.

Ecuación de gas ideal

La teoría del gas ideal describe el comportamiento de un gas a partir de una fórmula sencilla.

pV = nRT

p = presión absoluta

V = volumen

n = número de moléculas de gas (en moles)

T = temperatura (en K)

R = constante de gas ideal

Para una cantidad constante de gas, se readapta la ecuación para relacionar diferentes estados entre sí.

p1V1 / T1 = p2V2 / T2

Para considerar los cambios de presión en los transmisores de presión, el aire atrapado puede considerarse en términos simplificados como el gas ideal. Además, de manera simplificada, el volumen puede verse como constante para los pequeños cambios de temperatura. Por tanto, la relación presión-temperatura debe permanecer siempre igual o, en otras palabras, la presión aumenta en la misma relación a medida que aumenta la temperatura.

p1V1 = p2V2