Surveillance de haute précision de la densité des gaz isolants par comparaison au gaz de référence

Le principe de comparaison des gaz de référence a été développé et breveté par Trafag dans les années 1980 - et est devenu le principal standard industriel pour la surveillance de la densité des gaz isolants dans la technologie haute tension. Si la surveillance de la densité doit répondre à des exigences élevées en matière de fiabilité, de précision, de stabilité et de durabilité, il n'existe pas d'autre solution que ce principe entièrement compensé en température.

Surveillance de la densité des gaz: la compensation de la température est indispensable

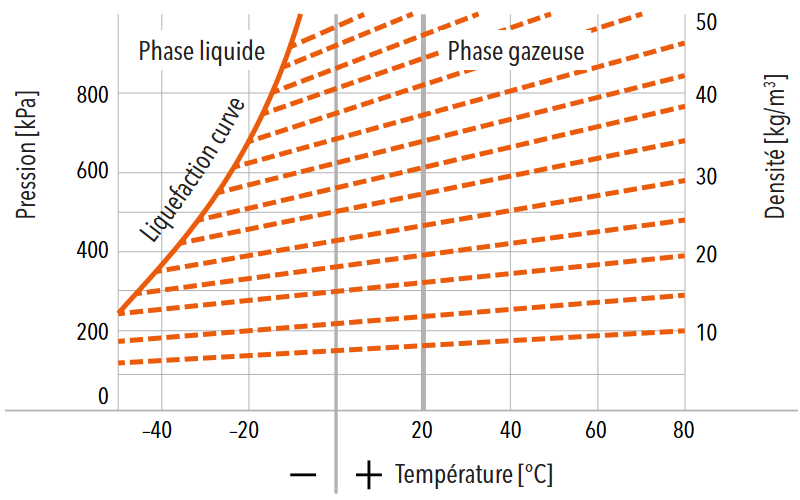

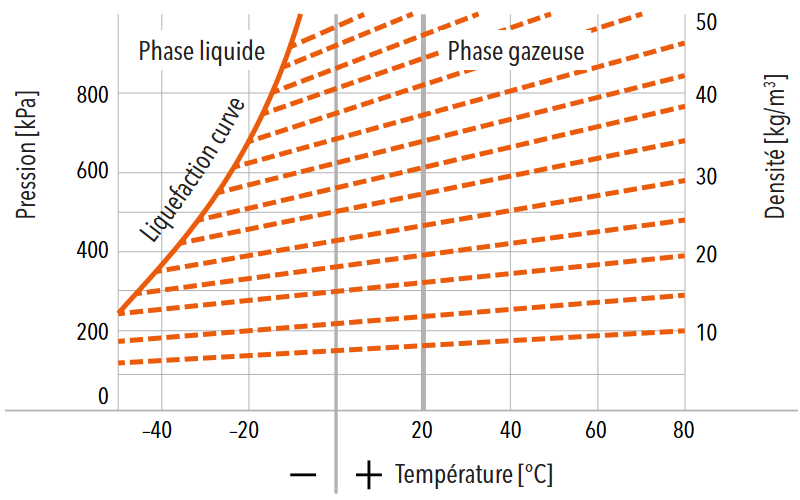

La mesure de la densité dans les chambres pressurisées et isolées au gaz est une question de physique, car la pression, la densité et la température ont une relation spécifique. Cette relation est définie par des isochores (changement d'état constant) pour chaque gaz isolant spécifique. Les performances d'isolation d'une chambre isolée au gaz sont obtenues par une densité définie conduisant à une pression spécifique à une température donnée. Dans une chambre fermée et étanche au gaz, la densité totale reste toujours constante, mais les variations de température entraînent une variation de la pression du système.

Diagramme: Courbe de pression de vapeur: lignes de densité de gaz équivalente de SF6

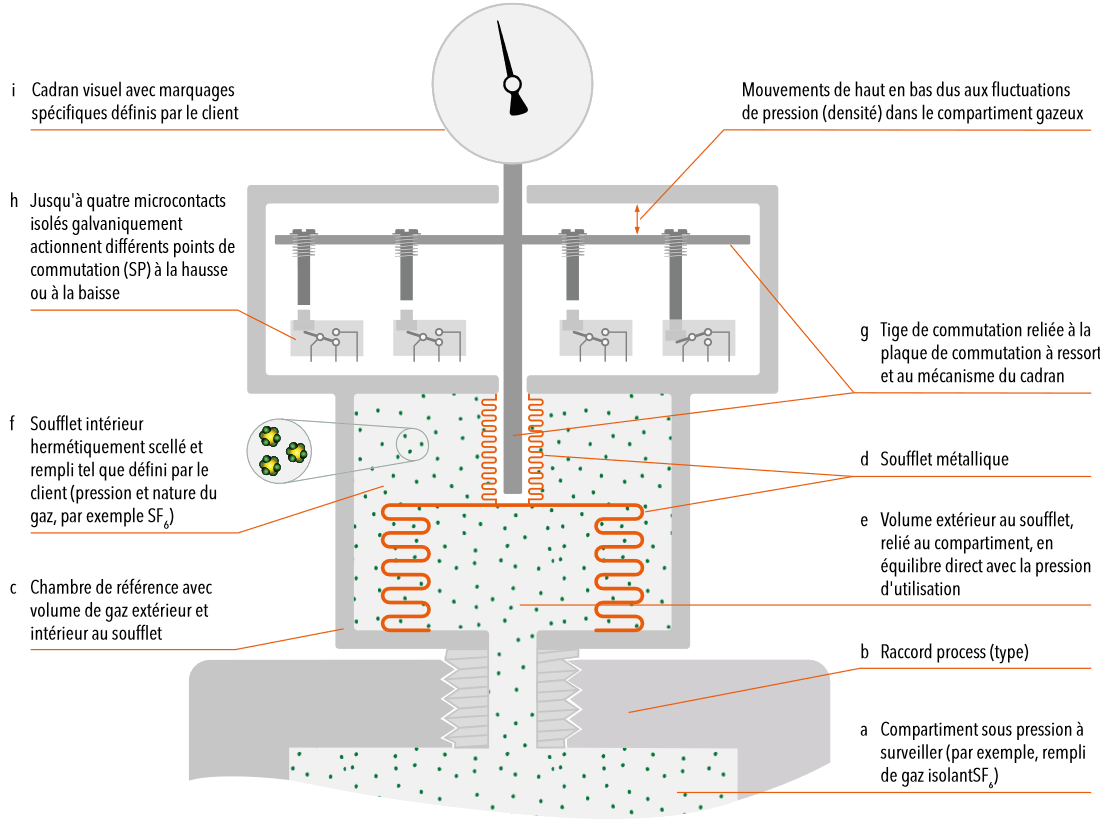

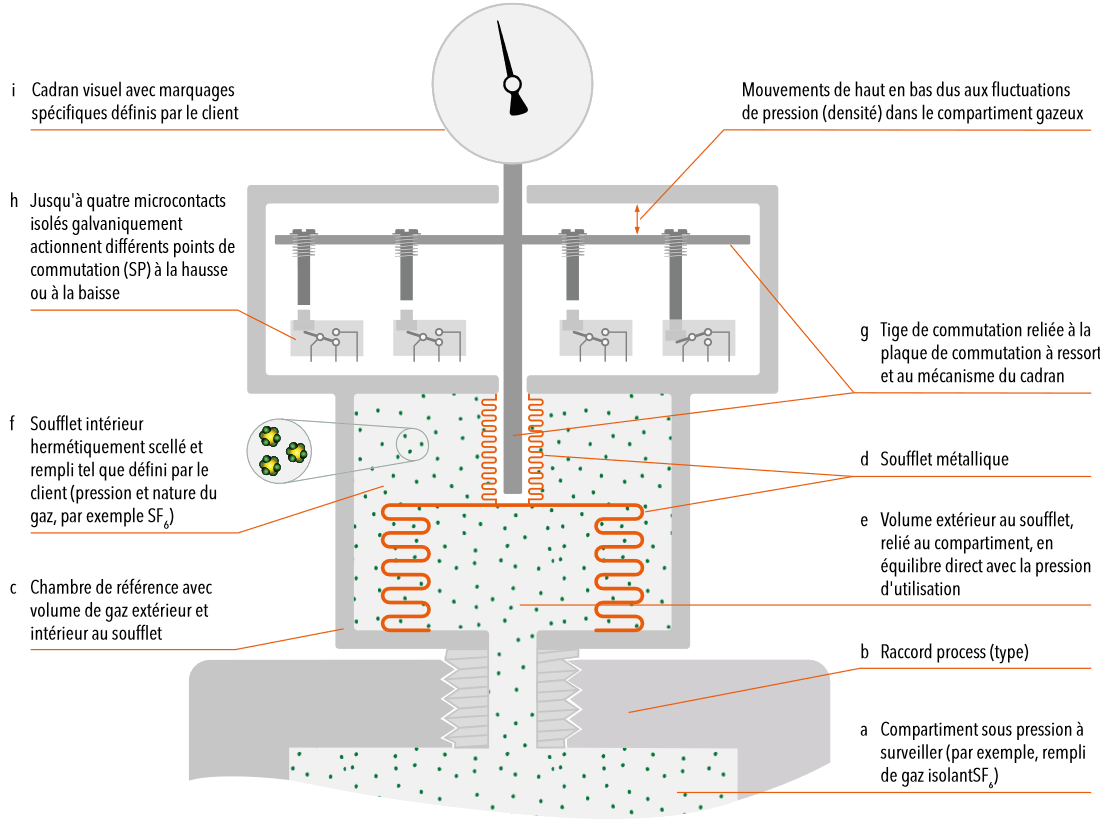

Représentation schématique du principe de la chambre de référence: La chambre de référence (f) est remplie du gaz de référence (c), qui correspond à la spécification du client, avec une quantité de gaz préalablement définie avec précision. Dans la chambre de référence se trouve un système de soufflets (d, e), qui est mis sous pression par le bas avec le gaz isolant (a) du système à surveiller. En fonction de la densité ou de la pression du gaz, le système de soufflets se déplace et déclenche ainsi les microrupteurs (h) réglés par le client. Le gaz de référence et le gaz isolant à surveiller sont couplés thermiquement par le système de soufflets et se comportent de manière identique, de sorte que la température n'a aucune influence sur la surveillance. Le principe de mesure est entièrement compensé en température. Il s'agit donc d'un principe de surveillance absolu.

Le contrôle de la densité absolue permet une compensation complète de la température par le système deréférence

Un densistat est généralement monté directement sur la chambre de pression du système haute tension (a) via un raccordement process configurable (b). Les densistats Trafag sont basés sur une chambre de référence (c) avec un système de soufflet métallique intégré (d), qui est rempli du gaz isolant spécifique au client. Le système de soufflet métallique permet un couplage direct de la température du gaz de la chambre de pression et du remplissage du gaz isolant dans la chambre de référence. Les variations de la température ambiante affectent la pression (changement d’état isochore) dans l’espace gazeux dans la même mesure que la pression dans la chambre de référence. Par conséquent, l’influence de la température sur la pression du gaz isolant est intrinsèquement compensée et une pression de gaz isolant très précise @ 20°C (correspond à la densité), à n’importe quelle température ambiante, est indiquée sur l’écran (i). Aucune fausse alarme n’est déclenchée par des changements de pression liés à la température. La chambre de référence du densistat et la chambre de pression du système haute tension sont toutes deux hermétiquement scellées. La pression ambiante (par exemple l’altitude ou les fluctuations météorologiques) n’a aucune influence sur le principe fonctionnel. Il s’agit donc d’un principe de contrôle absolu.

Le système de soufflet actionne le microcontact

La pression, ou plus précisément la densité, du compartiment de gaz isolant à surveiller est comparée, via le volume extérieur du soufflet (e), à la densité prédéfinie du volume intérieur hermétiquement fermé du soufflet (f) de la chambre de référence. Si la densité du compartiment de gaz change, le système de soufflet actionne jusqu'à quatre microcontacts indépendants (h) via une tige de commutation et une plaque de commutation à ressort (g). Chaque microcontact peut être calibré en usine pour une pression croissante ou décroissante, c'est-à-dire que si la densité passe en dessous des réglages du point de commutation prédéfini, les contacts du microcontact se ferment ou s'ouvrent progressivement. La précision du point de commutation est testée en usine à -25°C, +20°C et 50°C.

Solutions proposées pour les applications extérieures exigeantes

Si la pression du compartiment de gaz isolant (a,e) baisse en raison d'une fuite, la pression du volume du soufflet intérieur hermétiquement fermé (f) se répercute sur la pression du compartiment qui baisse. La tige du commutateur avec la plaque du commutateur (g) se déplace vers le bas. Si des effets environnementaux locaux influencent le couplage direct de la température de la chambre de pression (a) et du système de gaz de référence (c), par exemple dans des installations extérieures avec un fort rayonnement solaire ou des conditions climatiques extrêmes ou changeant rapidement, des couvertures thermiques spécialement conçues soutiennent l'équilibre de la température entre la chambre de pression et le système de gaz de référence.

Exemple pratique du fonctionnement

L'exemple suivant sera utilisé pour expliquer le fonctionnement du système de soufflets. Les paramètres définis par le client dans cet exemple sont les suivants:

- ression de remplissage (densité) compartiment gaz isolant: 6.1 bar abs. @ 20°C, SF6

- SP1: 5,7 bar abs. @ 20°C, point de consigne à la baisse pour le remplissage du compartiment

- SP2:5,5 bar abs. @ 20°C, seuil d'alarme de verrouillage à la baisse

- SP3: 5,5 bar abs. @ 20°C, point de consigne redondant de commutation d'alarme de blocage à la baisse

- SP4: 6,4 bar abs. à 20°C, seuil d'alarme à la hausse pour la surpression du compartiment

- Chambre de référence du soufflet interne pré-pressurisé en usine: 5.7 bar abs. @ 20°C, SF6, hermétiquement scellé, selon SP1

Premier point de consigne

Lorsque la pression descend en dessous du point de commutation 1 (SP1) à 5,7 bar abs. @ 20°C, le premier microcontact commute et déclenche la première alarme. En général, la première alarme indique que la chambre de pression doit être remplie.

Point de commutation 1ère alarme arrêt d'urgence

Si la pression baisse encore, dans l'exemple en dessous de 5,5 bar abs. @ 20°C, alors deux autres microcontacts redondants (SP2 et SP3) s'enclenchent généralement. Par défaut, ces points de commutation sont utilisés comme arrêt d'urgence; la sécurité opérationnelle et fonctionnelle du système n'est plus garantie.

Point de commutation de l'alarme haute

Un quatrième microcontact (SP4) peut être utilisé, par exemple, pour surveiller les conditions de surpression indésirables pendant les routines de remplissage des compartiments sous pression. Si la pression dépasse 6,4 bar abs. à 20°C, le microcontact commute et déclenche une alarme haute.

Le comparateur de gaz de référence est utilisé dans les appareils Trafag suivants:

Vous avez des questions sur la surveillance de la densité des gaz isolants?