Componentes de un transmisor de presión

Un transmisor de presión mide la cantidad física de presión en líquidos o gases y proporciona el valor medido en forma de señal eléctrica. El gráfico interactivo de esta página le guiará hacia la información más importante sobre los elementos clave de un transmisor de presión: además de los principales elementos funcionales de diseño, las interfaces con el entorno, los criterios más importantes para seleccionar un transmisor de presión adecuado y las características de rendimiento más importantes. Los principales elementos de un transmisor de presión son la célula de medición (es decir, el sensor en el sentido más estricto), la conexión a proceso, la electrónica para el procesamiento de señal, la conexión eléctrica, así como la carcasa que lo contiene.

Los sensores de presión Trafag se basan principalmente en la tecnología de capa fina de acero con un sensor soldado de acero inoxidable y sin junta tórica o en la tecnología de capa gruesa cerámica. Ambas tecnologías proceden de la producción propia de Trafag y se desarrollaron junto con el ASIC (microchip específico para cada aplicación).

Gracias a ello, el sensor de presión y la electrónica están perfectamente adaptados entre sí y alcanzan su estabilidad y fiabilidad únicas a largo plazo, incluso en las condiciones ambientales más adversas en aplicaciones exigentes.

Interfaces de un transmisor de presión

Las interfaces más importantes con el exterior son la conexión a proceso (es decir, el lado de la conexión de presión), y la conexión eléctrica, también llamada conexión de señal. En las aplicaciones industriales, estas interfaces están estandarizadas. Dependiendo de la industria y la aplicación, se utilizan diferentes interfaces. Los transmisores de presión actuales están disponibles con una gran variedad de conexiones a proceso, señales de salida y conexiones eléctricas. Los sensores industriales con diferentes tecnologías permiten medir desde unos pocos mbar hasta varios miles de bar, con una precisión de hasta el 0,1%. Desde la conexión eléctrica, que normalmente consiste en un conector o un cable de conexión, la salida del valor medido es una señal analógica o una señal digital. Las señales de salida analógicas más comunes son 4...20mA y 0...10VDC.

La ventaja de las señales digitales es la comunicación bidireccional, que permite el diagnóstico, así como una fácil configuración de la medición de presión (por ejemplo, el cambio de la unidad de medida de presión de bar a psi).

Por otro lado, además de la presión, se pueden proporcionar otras variables físicas, como la temperatura. Además de los transmisores de presión con señales de salida analógicas y digitales, también existen presostatos electrónicos. Estos no emiten un valor medido, sino que tienen una o varias salidas de transistor o de relé.

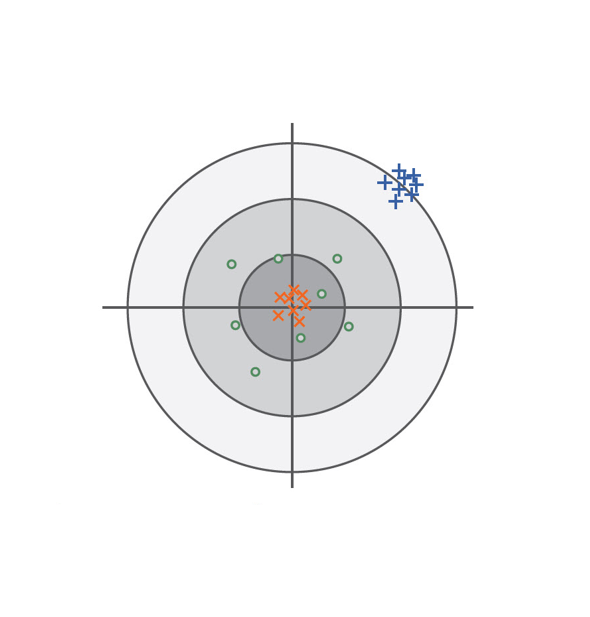

Características de funcionamiento de un transmisor de presión

Además de la conexión de presión y la conexión eléctrica, existen otros criterios fundamentales para la selección de un transmisor de presión adecuado: las características más importantes para seleccionar un transmisor de presión son el rango de medida, el tipo de medición requerido (presión absoluta, relativa o diferencial) y la precisión deseada .

Dependiendo del ámbito de aplicación, debe tenerse en cuenta el cumplimiento de determinadas normas y directivas, como las normativas ferroviarias, los estándares de protección contra explosiones o las aprobaciones navales. Además, deben tenerse en cuenta las influencias ambientales: vibraciones, golpes, agua y polvo; interferencias electromagnéticas, temperatura ambiente o temperatura del medio. A la hora de seleccionar el material del transmisor de presión, es importante que las piezas en contacto con el medio se elijan de forma que el material no pueda ser corroído por este.

Esto se debe a que la corrosión de las células de medición y de las conexiones a proceso y en ocasiones también de las carcasas y de la electrónica, son causas frecuentes de fallo de los transmisores de presión.

Otra causa de fallo de los transmisores de presión son los picos de presión muy elevados, que se producen sobre todo en los líquidos. Estos picos de presión, que a menudo duran sólo milisegundos, pueden ser varias veces superiores al rango de medición normal y destruir así la membrana sensible del transductor de presión. Aparte de los elementos amortiguadores especiales, que actúan como una abertura en la conexión de proceso, la única solución en estos casos suele ser la selección de un tipo de transmisor de presión con una seguridad contra sobrepresiones especialmente elevada.

En nuestra sección de conocimientos técnicos encontrará más información sobre los aspectos mencionados:

-

NAI 8273No hay existencias

NAI 8273No hay existencias -

FPI 8237No hay existencias

FPI 8237No hay existencias -

NHT 8250No hay existencias

NHT 8250No hay existencias -

FPT 8236No hay existencias

FPT 8236No hay existencias -

NAE 8256No hay existencias

NAE 8256No hay existencias -

CMP 8271No hay existencias

CMP 8271No hay existencias -

EXNT 8292No hay existencias

EXNT 8292No hay existencias -

EXNAL 8858No hay existencias

EXNAL 8858No hay existencias -

EXNA 8854No hay existencias

EXNA 8854No hay existencias -

EXNA 8852/8853No hay existencias

EXNA 8852/8853No hay existencias -

ESH 8845No hay existencias

ESH 8845No hay existencias -

EXNAL 8859No hay existencias

EXNAL 8859No hay existencias -

NAL 8838No hay existencias

NAL 8838No hay existencias -

ECR 8478No hay existencias

ECR 8478No hay existencias -

ECTN 8477No hay existencias

ECTN 8477No hay existencias -

ECT 8473No hay existencias

ECT 8473No hay existencias -

ECT 8472No hay existencias

ECT 8472No hay existencias -

ECL 8439No hay existencias

ECL 8439No hay existencias -

DPS 8381No hay existencias

DPS 8381No hay existencias -

DPC 8380No hay existencias

DPC 8380No hay existencias -

EPN-S 8320No hay existencias

EPN-S 8320No hay existencias -

EPN/EPNCR 8298No hay existencias

EPN/EPNCR 8298No hay existencias -

EPR 8293No hay existencias

EPR 8293No hay existencias -

EPN 8288No hay existencias

EPN 8288No hay existencias -

EPI 8287No hay existencias

EPI 8287No hay existencias -

EPR 8283No hay existencias

EPR 8283No hay existencias -

NPN 8264No hay existencias

NPN 8264No hay existencias -

NAR 8258No hay existencias

NAR 8258No hay existencias -

NAR 8258No hay existencias

NAR 8258No hay existencias -

NSL 8257No hay existencias

NSL 8257No hay existencias -

NAE 8256No hay existencias

NAE 8256No hay existencias -

NAH 8254 20 kHzNo hay existencias

NAH 8254 20 kHzNo hay existencias -

NAH 8254No hay existencias

NAH 8254No hay existencias -

NAH 8254No hay existencias

NAH 8254No hay existencias -

NAH 8253No hay existencias

NAH 8253No hay existencias -

NAT 8252No hay existencias

NAT 8252No hay existencias -

NAT 8252No hay existencias

NAT 8252No hay existencias -

H 8212/8213No hay existencias

H 8212/8213No hay existencias -

ND 8204No hay existencias

ND 8204No hay existencias -

N 8202No hay existencias

N 8202No hay existencias -

NAP 8842/8843No hay existencias

NAP 8842/8843No hay existencias