Gegenmassnahmen für aggressive SF6-Nebenprodukte

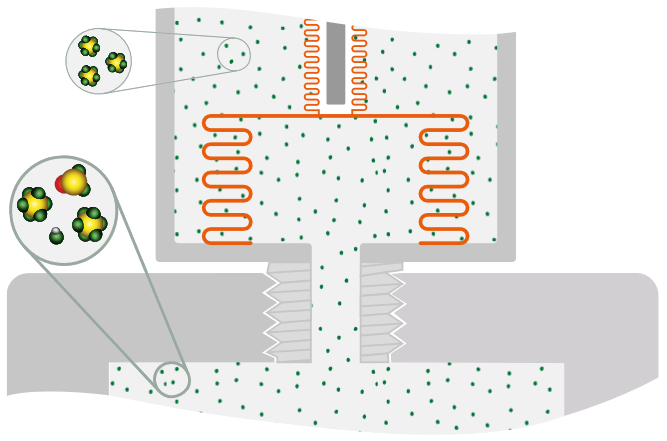

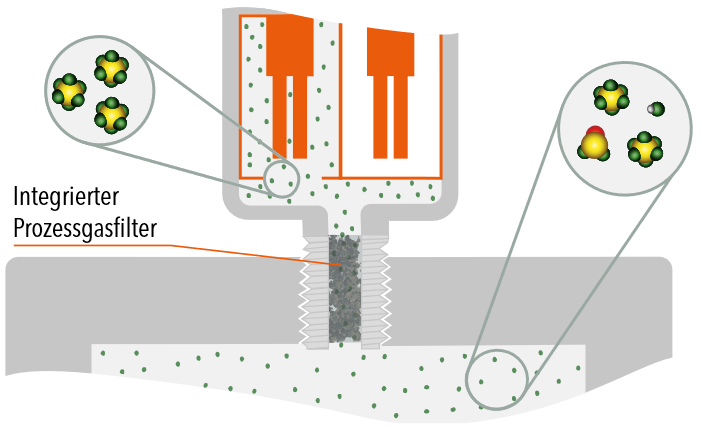

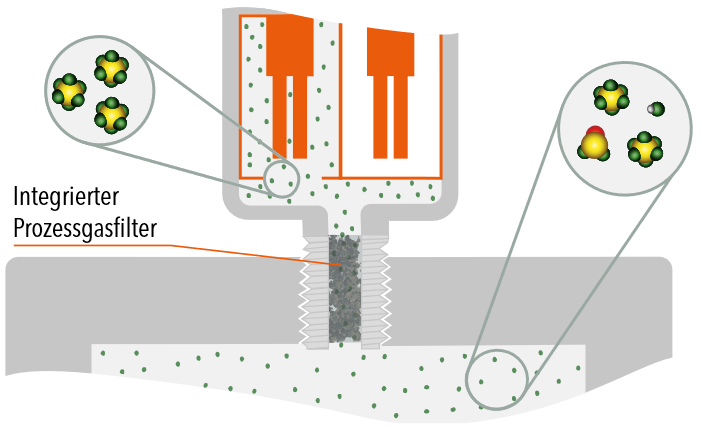

SF6 ist bei normalem Gebrauch inert. Bei elektrischen Entladungen in SF6-gefüllten Gasräumen können mechanischer Abrieb, toxische und materialaggressive Nebenprodukte entstehen. Die beiden primären Nebenprodukte, die auftreten können, sind Flusssäure und Thionylfluorid. Beides kann bei unsachgemässer Materialauswahl langfristig zu Schäden führen. Abriebpartikel können eine Verschlechterung des Sensorelements verursachen. Dem begegnet Trafag durch den Einsatz geeigneter Materialien und dem zusätzlich integrierten Prozessgasfilter.

Materialien für Prozessgasanschluss, Referenzgaskammer und Faltenbalgsystem sind speziell ausgewählt, um Flusssäure und Thionylfluorid zu widerstehen. Es werden hochlegierte Edelstähle 1.4404, 1.4435, 1.4571 (AISI316L, AISI316Ti) verwendet.

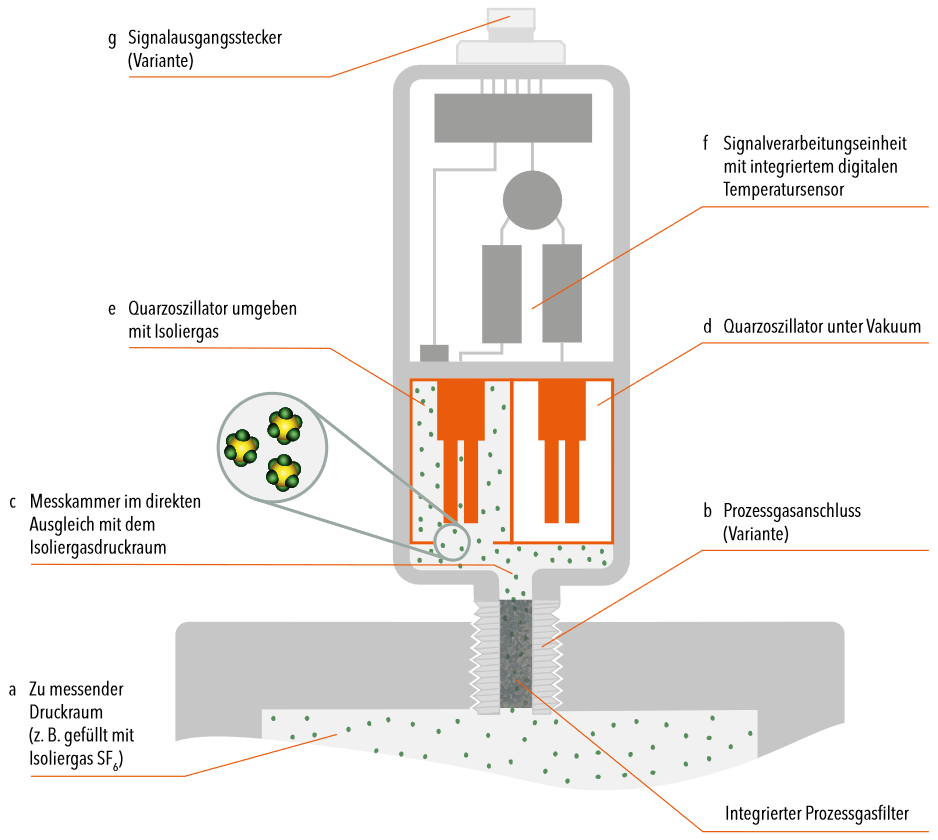

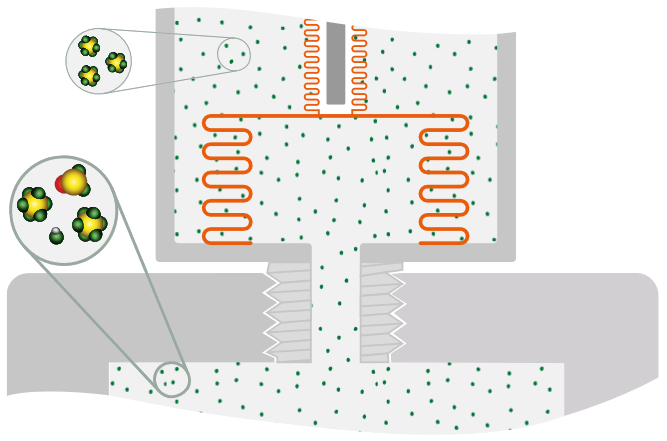

Die Quarzoszillatoren erfordert erweiterte Gegenmassnahmen, um das Eindringen von aggressiven Nebenprodukten zu verhindern, die in Isoliergasen auftreten können. Werkstoffe für Prozessgasanschluss und Messkammer werden gezielt ausgewählt. Verwendet werden die hochlegierten Edelstähle 1.4404 und 1.4435 (AI-SI316L). Ein zusätzlich integrierter Prozessgasfilter schützt vor feinen Abriebpartikeln und absorbiert korrosive Gase.

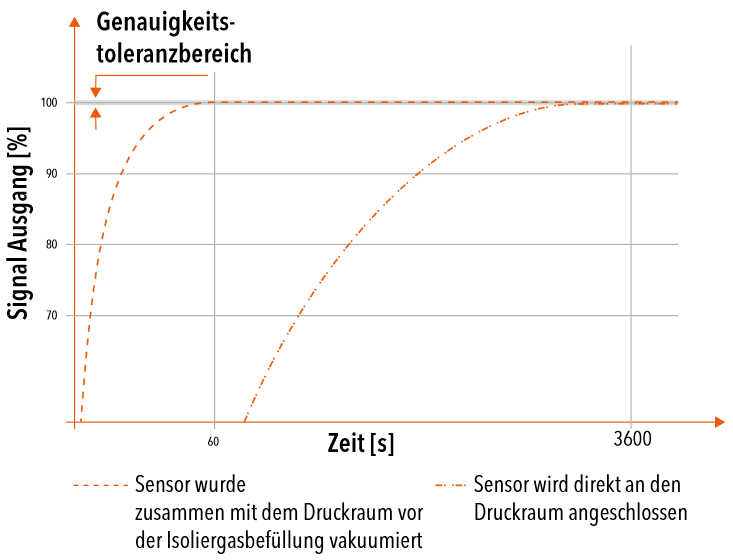

Im Normalbetrieb werden Dichteänderungen des Isoliergases in weniger als 10ms erkannt. Das integrierte Filterelement bewirkt eine Einschwingzeit nach Einbau und Erstbefüllung mit Isoliergas. Das bedingt eine minimierte Zeitspanne für den Gasausgleich zwischen Isoliergasraum und Messkammer des Sensors.