Absolut- und Relativdruckmessung im industriellen Einsatz

Absolutdruck-, Relativdruck- oder Differenzdrucksensor? Diese Frage stellt sich zu Beginn einer Druckmessung. Dieser Artikel erläutert, worauf dabei in verschiedenen Einsatzgebieten geachtet werden muss und geht ein auf die verschiedenen Druckmessarten, Sensoraufbauten und Messprinzipien.

Verschiedene Druckangabearten

Der Absolutdruck ist der Druck gegenüber dem Nulldruck in einem absoluten Vakuum, also einem absolut leeren Raum. In der Atmosphäre herrscht ein Absolutdruck von rund 1 bar. Der Differenzdruck bezeichnet den Druckunterschied zwischen zwei Drücken, z.B. zwei Absolutdrücken. Eine spezielle Form des Differenzdruckes ist der Relativdruck: Der Relativdruck ist die Druckdifferenz zwischen dem Absolutdruck der Atmosphäre und einem weiteren Absolutdruckwert. In bestimmten Publikationen wird der Relativdruck auch Überdruck genannt. Bei Trafag wird nur die Bezeichnung Relativdruck verwendet, um eine Verwechslung mit der Überdruckbezeichnung zu vermeiden, welche die Überlastfestigkeit einer Messzelle kennzeichnet.

Der Atmosphärendruck beträgt rund 1 bar. Er hängt jedoch stark von der Höhe über Meer und von Witterungsbedingungen ab. Der Standard-Atmosphärendruck bei 15° C auf Meereshöhe beträgt 1013,25hPa (101.325 kPa). Auf 500 m ü.M. beträgt er noch rund 950hPa und auf 2‘000m ü.M. ca. 78 hPa. Barometrische Sensoren werden jene Sensoren genannt, die primär zur Messung des Atmosphärendrucks gebaut wurden. Diese Sensoren messen den Absolutdruck in einem Bereich von üblicherweise ca. 700hPa bis ca. 1‘200hPa.

Verschiedene Drucksensoren

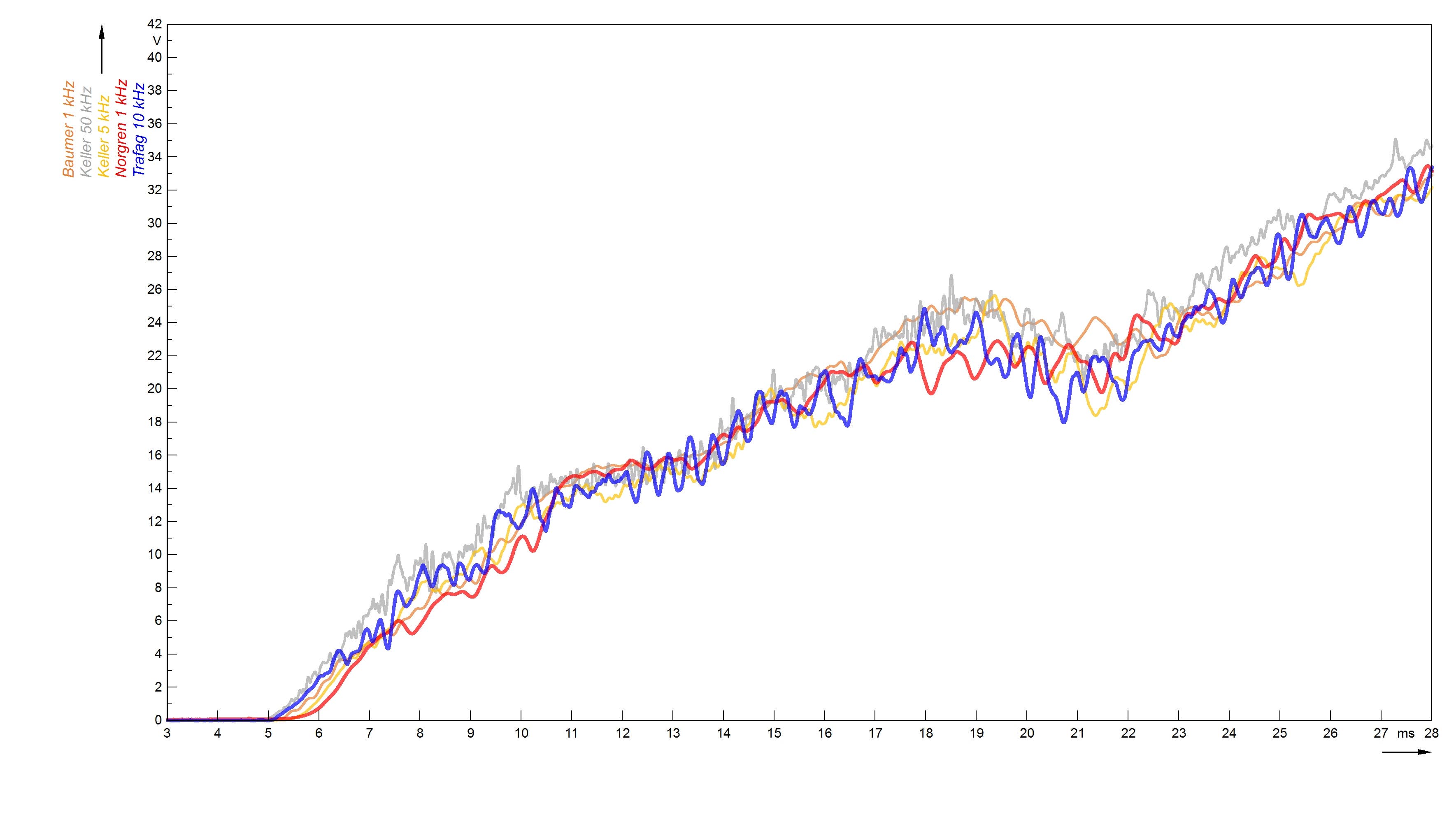

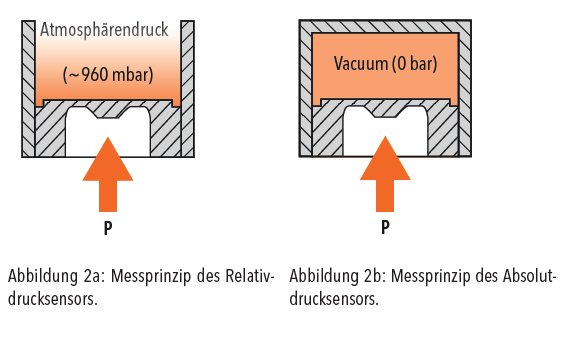

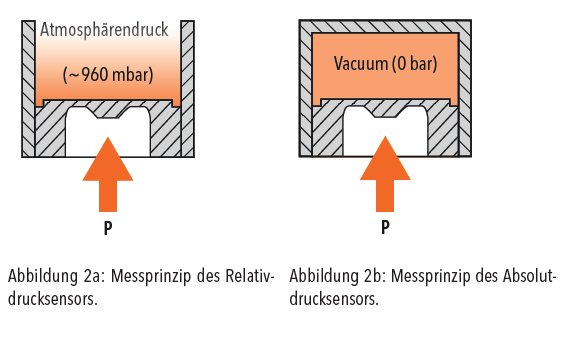

Im industriellen Bereich kommen Relativdrucksensoren am häufigsten verwendet. Aber auch Absolutdrucksensoren kommen zum Einsatz. Die Sensoren zur Relativdruckmessung sind am einfachsten aufgebaut. Auf der sogenannten Druckseite liegt das zu messende flüssige oder gasförmige Medium an. Auf der Rückseite wirkt der Atmosphärendruck auf die Membran der Messzelle (Abbildung 2a).

Bei Sensoren für die Absolutdruckmessung ist die Rückseite gegenüber der Atmosphäre isoliert. Falls auf der Rückseite – um eine Deformation der Messmembran zuzulassen – ein abgeschlossener Raum ist, muss in diesem Raum ein Vakuum mit einem Absolutdruck von 0bar herrschen (Abbildung 2b).

Differenzdrucksensoren sind vom Prinzip her ähnlich aufgebaut wie Relativdrucksensoren. Auch bei ihnen wirkt auf der Rückseite ein bestimmter Druck. Doch gibt es bezüglich der konstruktiven Umsetzung zusätzliche Herausforderungen, weil das Messmedium auf der Rückseite - im Gegensatz zu Relativdrucksensoren - nicht (saubere) Luft bei rund 1 bar ist. Bei sogenannten Wet-Wet-Differenzdrucksensoren kann ein beliebiges Medium auf der Rückseite mit einem beliebigen Druck anliegen. Dieses muss natürlich gegen den Messbrückenaufbau abgedichtet werden. Als Wet-Wet-Differenzdrucksensoren werden diejenigen Bauweisen bezeichnet, bei denen auf beiden Seiten der Membran ein beliebiges Messmedium anliegen kann. Bei Dry-Wet-Differenzdrucksensoren darf als Messmedium auf einer Seite – auf der Rückseite des Sensors – nur trockenes, sauberes, nicht korrosives Gas mit dem Sensor in Berührung kommen.

Absolut- oder Relativdrucksensor?

Ob ein Absolut- oder ein Relativdrucksensor eingesetzt werden soll, hängt von mehreren Faktoren ab.

Die beiden wesentlichen Kriterien lassen sich in anwendungsspezifische und gerätespezifische Kriterien unterteilen.

Gerätespezifische Kriterien

Da Relativdrucksensoren aufgrund ihres einfacheren Aufbaus - abhängig vom Messprinzip - in der Regel günstiger sind, stellt sich die Frage, ob man den Absolutdruck messen muss oder ob man die Messanforderung auch mittels Relativdruckmessung lösen kann. Bei sehr hohen Messbereichen, z.B. 400 bar in Hydrauliksystemen, misst man in der Regel mit Relativdrucksensoren und addiert gegebenenfalls den gewünschten Atmosphärendruck als Konstante hinzu. Bei diesen hohen Messdrücken ist der Einfluss von Atmosphäre und Meereshöhe so klein, dass der Fehler im Verhältnis zu den anderen Messunsicherheiten vernachlässigbar wird.

Ein weiterer wichtiger Aspekt ist die geforderte Messgenauigkeit: Je genauer die Messung sein muss, umso kritischer wird der Einfluss von Veränderungen des Atmosphärendruckes, und umso höher muss die Messspanne sein, damit dieser Einfluss tatsächlich noch vernachlässigt werden kann.

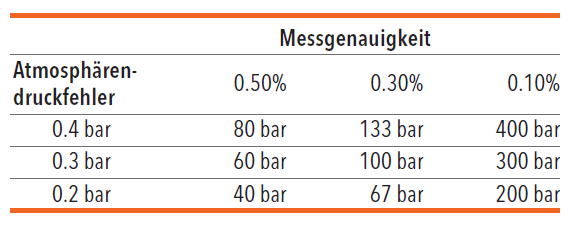

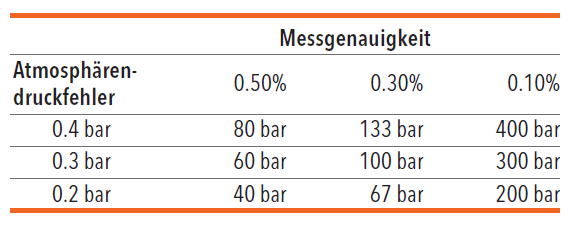

Tabelle1 zeigt, wie gross der Messbereich sein muss, damit bei einer allfälligen Veränderung des atmosphärischen Druckes gegenüber der rechnerischen Vorgabe der Einfluss auf das Messergebnis nicht einen bestimmten Fehler (in Prozent der Spanne) übersteigt.

Anwendungsspezifische Kriterien

Während es bei den gerätespezifischen Kriterien noch eher allgemeine Anhaltspunkte und Regeln gibt, ob Absolut- oder Relativdrucksensoren eingesetzt werden sollen, ist es bei den anwendungsspezifischen Kriterien kaum möglich, generelle Empfehlungen auszusprechen. Die nachfolgenden Beispiele zeigen deshalb eher exemplarisch einige mögliche Kriterien, die es zu beachten gilt.

Abgeschlossene Systeme: In abgeschlossenen Systemen wie Kühlkreisläufen reagiert der Druck des Mediums unabhängig vom Umgebungsdruck. Deshalb wird zuweilen der absolute Druck gemessen. Allerdings werden aus Kostengründen trotzdem Relativdrucktransmitter eingesetzt. Denn wenn alle Relativdrucksensoren gegen den gleichen Atmosphärendruck messen, egalisiert sich der Atmosphäreneinfluss, wenn nur mit den Differenzen zwischen den einzelnen Messpunkten und nicht mit der absoluten Höhe des Druckes gearbeitet wird.

Prozessparameter: Da in vielen Verbrennungsprozessen das Verhältnis von Luft zum Brennstoff entscheidend ist, basieren diese Berechnungen üblicherweise zum idealen Verhältnis auf Absolutdruckwerten. Deshalb wird in zahlreichen Fällen bei der Untersuchung von Verbrennungsprozessen der Absolutdruck gemessen. Eine Alternative zur Verwendung von Relativdrucksensoren ist die Referenz gegen einen barometrischen Sensor, der den Atmosphärendruck genau misst. Der Nachteil dieser Methode ist, dass sich die Fehler von Relativdrucksensor und barometrischem Sensor zum gesamten Messfehler addieren.

Welchen Drucktransmitter wählen?

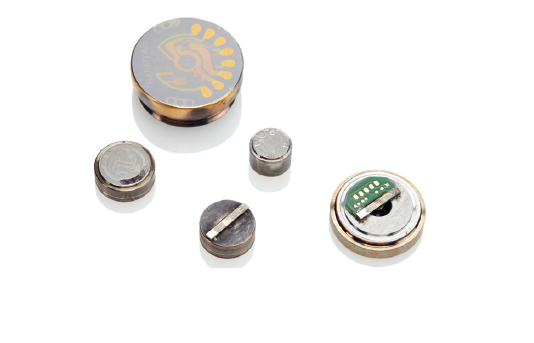

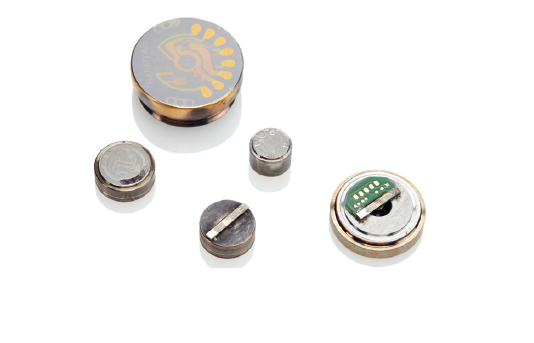

Da jedes Messprinzip etwas unterschiedliche Möglichkeiten zur Absolut- und Relativdruckmessung bietet, wird nur auf die häufigsten Messprinzipien im industriellen Umfeld eingegangen: Dünnfilm-auf-Stahl-, Dickschicht-auf-Keramik- und piezoresistive Sensoren.

Dünnfilm-auf-Stahl-Sensoren: Aufgrund der überlegenen Überlastfestigkeit und Langzeitstabilität, insbesondere bei erhöhten Temperaturen oder bei Druckspitzen, werden wenn immer möglich Dünnfilm-auf-Stahl-Sensoren eingesetzt. Allerdings ist es bauartbedingt sehr aufwändig, einen Absolutdrucksensor in Dünnfilm-auf-Stahl zu realisieren. Dieser wird deshalb nur in den Applikationen eingesetzt, in denen entweder die Baugrösse (Dünnfilm-auf-Stahl-Sensoren sind sehr kompakt) oder die Anforderungen an die Langzeitstabilität verhindern, dass keramische oder piezoresistive Sensoren eingesetzt werden können.

Dickschicht-auf-Keramik-Sensoren: Keramische Sensoren können relativ kostengünstig auch als Absolutsensoren gebaut werden. Ihre Genauigkeit ist prinzipbedingt etwas geringer als Dünnfilm- oder Piezosensoren aber in den meisten Industrieanwendungen genügt. Deshalb werden sie sehr oft als Absolutdrucksensoren eingesetzt. Als Relativdrucksensoren werden sie vor allem dann gewählt, wenn das zu messende Medium korrosiv ist und die Stahlmembran angegriffen werden könnte.

Piezoresistive Sensoren: Die Halbleiterchips in den piezoresistiven Sensoren haben einen wesentlich höheren Signalpegel als die Widerstände der Dünnfilm- und Dickschichtsensoren. Deshalb erreichen piezoresistive Sensoren mit entsprechendem Kalibrieraufwand eine höhere Genauigkeit. Allerdings sind sie empfindlicher auf höhere Temperaturen und deshalb besonders in heissen Umgebungen anfälliger auf Signaldrift. Dies verschlechtert ihre Langzeitstabilität. Deshalb werden sie entweder als Referenz-drucksensoren eingesetzt und regelmässig neu kalibriert, oder sie werden dort eingesetzt, wo ein allfälliger Signaldrift ohne Probleme in der Anwendung hingenommen werden kann. Piezoresistive Sensoren können ebenfalls relativ einfach als Absolutdrucksensoren ausgeführt werden. Wie bereits erwähnt, spielen neben der Wahl ob Absolut- oder Relativdruckmessung noch viele andere Kriterien eine Rolle bei der Auswahl des idealen Drucksensors.

Haben Sie Fragen zu Absolut- und Relativdruckmessung im industriellen Einsatz?

Gerne sind wir für Sie da. Bitte kontaktieren Sie uns.