Welcher Drucksensor eignet sich für Wasserstoff?

Mit der zunehmenden Verbreitung von Wasserstoff als Energieträger steigt auch der Bedarf nach geeigneten Drucksensoren. Während Wasserstoff bei niedrigem Druck in der Chemie- und Prozessindustrie bereits seit Jahren eingesetzt wird, stellen sich bei Anwendungen in der H2-Mobilität neue Herausforderungen: Messbereiche bis über 1000bar, geringe Platzverhältnisse und hoher Kostendruck bei Grossserien erfordern neue, innovative Sensorkonzepte.

Das Wasserstoffmolekül - als kleinstes Molekül überhaupt - hat die Eigenschaft, dass es bei vielen handelsüblichen Stählen und anderen Materialien durch Diffusion in das Gefüge eindringen kann. Dabei kann es sich entweder dauerhaft im Gefüge einlagern, oder es kann das Gefüge durchdringen (Permeation) oder aber es gibt eine Kombination der beiden Effekte. Sehr bekannt ist die Wasserstoff Versprödung, die daher rührt, dass eingedrungener Wasserstoff das Gefüge des Stahls verändert. Permeation, also der Vorgang mit Sorption (Aufnahme) von Wasserstoff an der Membranoberfläche, Diffusion durch das Membranmaterial sowie Desorption auf der Rückseite, ist in den meisten Anwendungen, wie beispielsweise Drucktanks, wegen der ausreichend grossen Wandstärken nicht problematisch. Doch bei Drucksensoren mit der prinzipbedingten, dünnen Wandstärke der Sensoren kann die Permeation von Wasserstoff durch die Messmembran zu einer Reaktion mit Elementen des Sensors führen.

Je nach Aufbau und physikalischem Wirkprinzip des Sensors können unterschiedliche Effekte zum Tragen kommen. In den folgenden Abschnitten werden die wichtigsten Effekte bei jenen Sensoren erläutert, die üblicherweise eingesetzt werden, wenn Wasserstoff als Energieträger genutzt wird. Weiter wird aufgezeigt, welche technischen Lösungen man einsetzt, um (den schädlichen Effekten) der Wasserstoff-Permeation entgegenzuwirken, und welche Vor- und Nachteile daraus entstehen. Zum Schluss werden die wichtigsten Auswahlkriterien für einen geeigneten Drucksensor aufgezeigt sowie worauf man bei der Evaluation und Qualifizierung achten muss.

In industriellen Wasserstoff-Anwendungen werden praktisch ausschliesslich entweder piezoresistive Sensoren oder Dünnfilm- auf-Stahl-Sensoren (s. Box mit den Funktionsprinzipien) eingesetzt. Andere Sensorprinzipien sind entweder technisch ungeeignet (beispielsweise keramische Sensoren aufgrund der zu hohen Porosität des Sintermaterials), zu teuer oder reine Nischenprodukte.

Piezoresistive Sensoren

Bei piezoresistiven Sensoren ist die ausserordentlich geringe Wandstärke der Trennmembran von lediglich ca. 70 Mikrometern eine grosse Herausforderung. Die Trennmembran selbst ist zwar standardmässig aus dem wasserstoff-kompatiblen AISI316L und somit kaum versprödungsgefährdet. Doch bei höherem Druck kann Wasserstoff durch die dünne Trennmembran hindurch in die Ölfüllung diffundieren. Dort kann im Öl gelöster Wasserstoff Blasen bilden, was sich in einem plötzlichen und starken Signal-Offset äussert, der aber je nach Druckverlauf spontan wieder verschwinden kann, sobald sich die Blase wieder auflöst.

Als Gegenmassnahme wird die Trennmembran auf der Wasserstoffseite mit einer Goldbeschichtung versehen, die als Sorptionssperre wirkt. Versuche von Trafag zeigen, dass diese Goldschicht eine gewisse minimale Dicke aufweisen muss, um als Schutz wirken zu können. Die Schutzwirkung reduziert sich, wenn sie zu dünn ist, wenn sie durch Mikro-Kratzer beschädigt wird oder falls aufgrund von Verunreinigungen im Beschichtungsprozess die Goldschicht stellenweise ungenügende Haftung und damit kleinste Blasen aufweist.

Dünnfilm-auf-Stahl Sensoren

Dünnfilm-auf-Stahl-Sensoren haben dagegen eine deutlich dickere Membran. Allerdings ist sie normalerweise aus einem für Wasserstoff ungeeigneten Material (17-4PH resp. 1.4542) hergestellt, also einem martensitischen Hochleistungsstahl mit eher geringem Nickelgehalt. Als wasserstoff-kompatibel gelten austenitische Stähle mit einem Nickelgehalt von über ca. 13 Prozent. Deshalb müssen alternative Stahllegierungen eingesetzt werden. Prinzipbedingt ist eine hohe Streckgrenze erforderlich, damit sich die Membran und damit die aufgesputterten Widerstandsbrücken sich so stark dehnen können, dass ein nutzbares Signal entsteht. Viele H2-kompatible Stähle wie z.B. AISI316L erfüllen diese Anforderung leider nicht. Wenn Stahlsensoren mit AISI31L-Membranen zum Einsatz kommen, sind sie normalerweise nicht mit der langzeitstabilen aufge-sputterten Widerstandbrücke bestückt, sondern verfügen über eine Beschichtung, die zwar eine stärkere Widerstandänderung bei gleicher Dehnung zeigt, oft aber auch anfälliger für Signaldrift ist.

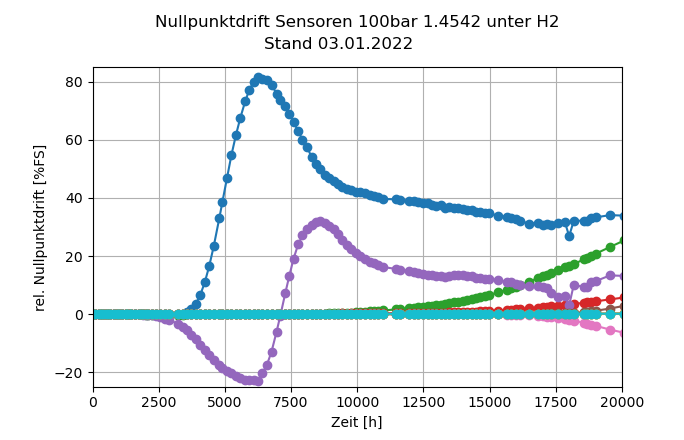

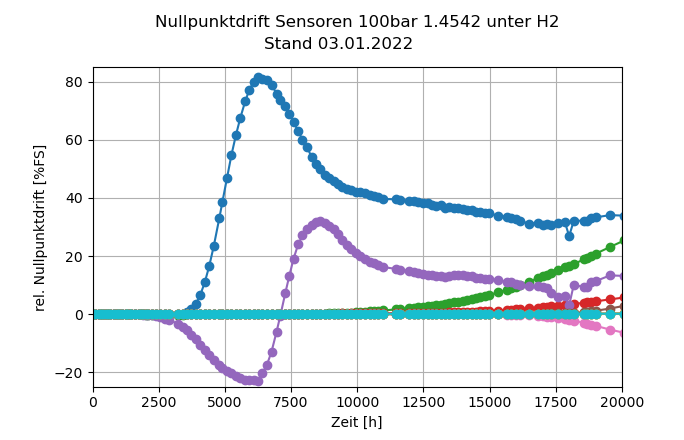

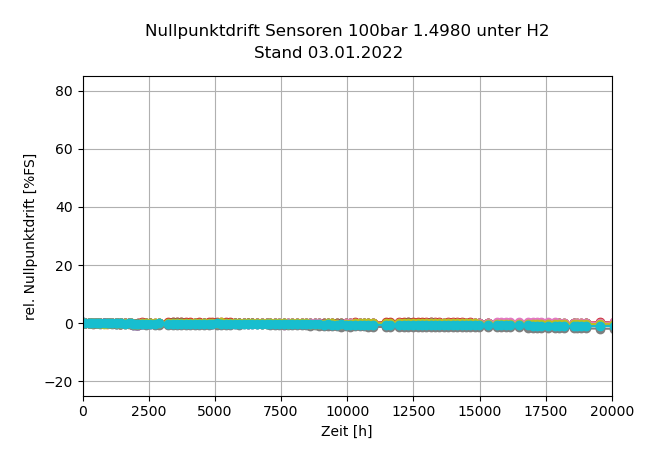

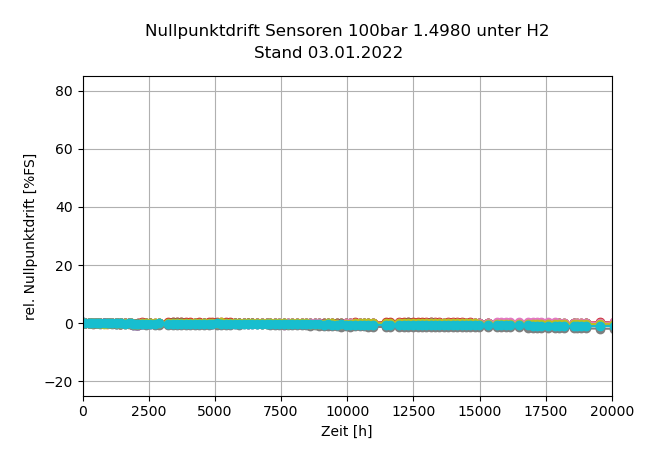

Eine grosse Herausforderung besteht darin, geeignete Stahllegierungen zu finden, die H2-kompatibel und gleichzeitig für den Aufbau von Dünnfilm-Sensoren geeignet sind. Für Dünnfilm-auf-Stahl- Zellen mit aufgesputterten Widerständen gibt es zwar einige austenitische Stahllegierungen mit hohem Nickelgehalt, die auch eine ausreichende Streckgrenze haben und somit grundsätzlich geeignet sind. Doch für den Sensorhersteller ist die Schwierigkeit bei diesen Stählen darin zu sehen, sie von einem Hersteller in jener Material-Qualität zu bekommen, dass daraus langzeitstabile, driftarme Sensoren hergestellt werden können. Kritische Parameter sind zumeist die Homogenität von Gefüge, Legierung und thermischer Behandlung. Tests von Trafag mit eigenen Sensoren aus diversen Legierungen und Sensoren von Mitbewerbern haben gezeigt, dass viele der heute angebotenen Lösungen massiv mehr Langzeitdrift aufweisen als konventionelle Sensoren für Luft oder Öl. Trafag ist es gelungen, dank grosser Erfahrung, vielen Jahren intensiver Forschung und unzähligen Tests einen Dünnfilm-auf-Stahl-Sensor aus wasserstoff-kompatiblem Stahl zu entwickeln, dessen Langzeitstabilität deutlich besser ist als die der meisten Mitbewerber.

Leistungskriterium Langzeitstabilität

Die Langzeitstabilität von Wasserstoff-Drucksensoren ist mittlerweile das Hauptkriterium bei der Evaluation von Drucktransmittern. Denn Bauform und Grösse, Elektronik und mechanischer Aufbau sind zumeist von bewährten Industrie-Drucksensoren übernommen und erfüllen somit praktisch immer die Anforderungen bei Wasserstoff-Anwendungen. Die Langzeitstabilität des Sensors, also dass sich die Messgenauigkeit über die Einsatzdauer nicht oder nur gering ändert, ist gerade bei Wasserstoffanwendungen kritisch. Eine schlechte Langzeitstabilität äussert sich primär am Nullpunktdrift, was bedeutet, dass das Signal im drucklosen Zustand nicht mehr Null anzeigt.

Die Versprödung, die in der Literatur sehr häufig als grösstes Problem genannt wird, trat bei Trafag-Sensoren in den durchgeführten Versuchen nicht auf. Die Berstversuche von Standard-Sensoren, die also aus nicht wasserstoff-kompatiblem Material bestehen, zeigten auch nach längerem Einsatz in einer Wasserstoffumgebung keine messbare Reduktion des Berstdrucks, obwohl die Signale bereits massiven Drift aufwiesen. In der Anwendung haben vor allem drei Parameter einen grossen Einfluss auf die Langzeitstabilität von Wasserstoff-Drucksensoren:

- Druck: Je höher der Druck, desto stärker und schneller äussern

sich Diffusionseffekte. Wechsellast-Zyklen können die Wirkung

zusätzlich beschleunigen, weil sie durch die Bewegung des

Gefüges die Mobilität des eingedrungenen Wasserstoffes

erleichtern. - Temperatur: Je höher die Temperatur, desto rascher äussert sich

der schädliche Effekt von Wasserstoff. Die Versprödung nimmt

zwar ab etwa 60°C wieder ab, doch die Diffusion steigt weiter an. - Zeit: Die Dauer der Exposition an Wasserstoff ist entscheidend.

Die Signalabweichungen äussern sich erst nach einer gewissen

Zeit und verlaufen nicht linear.

Während die Effekte von Druck und Temperatur naheliegend sind und bei der Evaluation in den Testkriterien berücksichtigt werden, wird die Expositionsdauer oft zu wenig berücksichtigt. Tests von Trafag haben gezeigt, dass Sensoren aus ungeeignetem Standard- Membranstahl teilweise erst nach 10'000 Stunden Wasserstoff-Exposition die charakteristischen Nullpunktdrift-Effekte zeigen und es eine grosse Streuung gibt, ab wann tatsächlich der Nullpunkt-Drift einsetzt.

Viele dieser Drifteffekte sind bei Stahlsensoren reversibel: Wenn der Sensor Wasserstoff nicht mehr ausgesetzt ist, baut sich die Wasserstoff- Konzentration langsam, bei höheren Temperaturen über etwa 80°C sogar relativ schnell, wieder ab.

Konsequenzen für die Evaluation von Wasserstoff-Drucksensoren

Für den Anwender von Wasserstoff-Drucksensoren ist die Qualifizierung von geeigneten Geräten eine grosse Herausforderung. Zudem kann eine falsche Druckmessung zu gravierenden Konsequenzen führen - bis hin zur Gefährdung von Menschenleben. Aussagekräftige Tests müssen deshalb über mehrere Tausend Stunden durchgeführt werden, und dies idealerweise in einem anwendungsnahen Testaufbau. Anwendungsnah bedeutet, dass vor allem die Höhe des Druckes, die Druckzyklen sowie die Temperaturbedingungen die Worst-Case-Verhältnisse in der Zielanwendung bestmöglich repräsentieren. Um die Vielfalt der Geräte, die derart aufwendig getestet werden müssen, klein zu halten, lohnt es sich, bereits bei der Vorauswahl nur Anbieter mit viel Erfahrung und Knowhow zu berücksichtigen, die auch intern intensive Qualifikations-Tests betreiben.

Suchen Sie zuverlässige und robuste Wasserstoff-Drucksensoren?

Kontaktieren Sie uns. Unsere Spezialisten beraten Sie gerne und suchen gemeinsam mit Ihnen nach geeigneten Lösungen für Ihre Anwendung.

Tel: +41 44 922 32 00

E-Mail: trafag@trafag.com

Funktionsprinzip verschiedener Drucksensoren

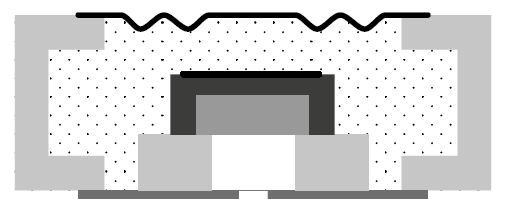

Piezoresistiver Sensor

Der Druck des Mediums wirkt auf die Trennmembran,die den Druck auf die Ölfüllung überträgt. Die aktive Schicht des Halb-leiterelementes im Öl wird aufgrund des Druckes verformt. Aufgrund der Formänderung verändert sich der Widerstand, der gemessen wird. Die Trennmembran muss sehr dünn sein, damit sie den Druck ohne Verfälschung auf das Öl übertragen kann.

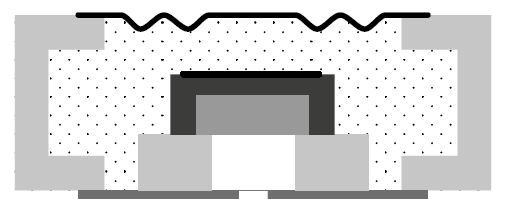

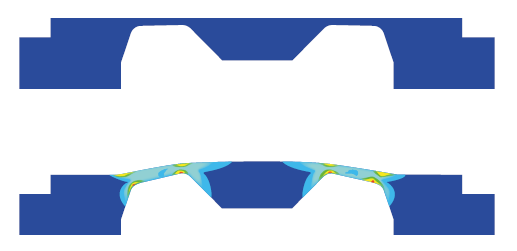

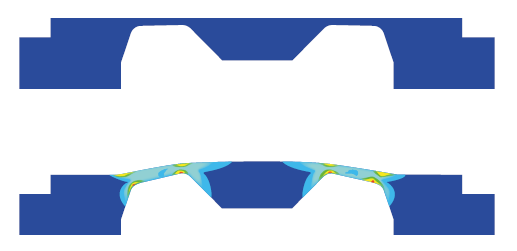

Dünnfilm-auf-Stahl Sensor

Der Druck des Mediums wirkt auf die Stahlmembran. Diese hat eine genau definierte Steifigkeit und verformt sich aufgrund ihrer speziellen Form nur sehr lokal. An den Stellen mit maximaler Verformung sind auf der dem Medium abgewandten Seite Widerstände aufgebracht. Je nach Position werden die Widerstände gestaucht oder gedehnt, was zu einer Zu- resp. Abnahme des Widerstandes führt. Gemessen wird über eine Wheatstone-Brücke die Summe der absoluten Widerstandsveränderung.

Geeignete Drucktransmitter für Wasserstoff

Haben Sie Fragen zu unseren Drucktransmittern?

Gerne sind wir für Sie da. Bitte kontaktieren Sie uns.